丰田生产模式经过詹姆斯·P·沃麦克和丹尼尔·T·琼斯多年的努力研究和在他们的著作《改变世界的机器》、《精益思想》等作出深入的阐述之后,已经成为了一个相当完整的知识体系。

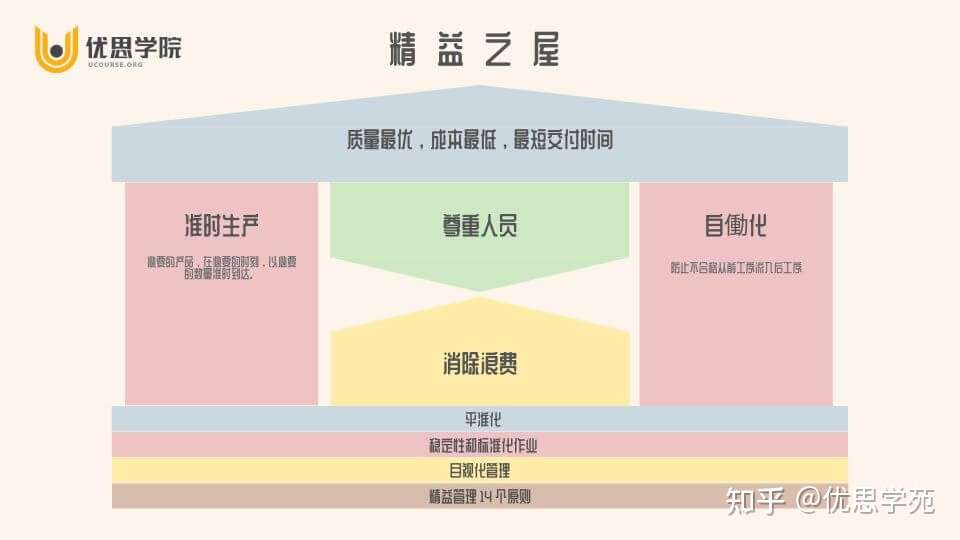

最常用来解释这个体系的就是精益之屋。

精益之屋是将丰田精益生产方式的各个要素系统化图示的一种形式,由于其形状像一间屋,因而称为精益之屋,如下图就是密歇根大学工业和运营工程教授,Jeffrey K. Liker所制定的丰田精益之屋,首先是来自他的著作《丰田生产模式》一书。

CLMP|精益管理认证课程

我们可以把精益之屋理解为一整套适用于本企业运营的精益方法的组成。

精益之屋亦有众多不同的版本。企业可以根据自身的情况自己制定自己的精益之屋,当然这也不是必需要的,不过精益之屋的确可以直观地展示了在组织中实施精益的结构,让大家对精益管理理论的结构有一个初步的印象。

即使精益之屋有多种版本,但核心原则都一样,它始于达成质量最优、成本最低与最短交付时间等目标,作为——屋顶。

然后,是两个大支柱——准时生产和自働化。

屋的中心是尊重人员、消除浪费。

地基则是由几项要素构成,其中包括平准化、标准化作业、目视化管理,以及精益管理的14个原则。

另外,你亦可以透过不同机构的培训大纲,了解他们的思路,不同的机构可能会有不同的侧重点和思路,你也可以从中了解他们的思维方法。

当然,学习的顺序其实并不是非常重要,你可以从精益管理的原则开始,然后从浪费的界定入手,也可以从价值流动的管理开始入手,因为精益管理的概念和工具都是互相关联的,不论你从哪里开始下手,最后都会发现很容易理解和轻易地融会贯通。

以下,分享一下优思学院・精益管理学会的精益管理专业人员认证课程(CLMP)作为参考。

第一部 精益思想基础

1.00 欢迎和学习方式介绍

1.01 精益管理的源起

1.02 精益管理的前世今生

1.03 精益管理的获利思维模式

1·04 精益管理的思想

1.05 精益之屋

第二部 发掘隐藏的价值

2.01 隐藏的价值

2.02 增值活动和非增值活动

2.03 认识价值流

2.04 精益管理的五个原则

第三部 消除浪费和3M 原理

3.01 七种浪费(运输、库存、动作)

3.02 七种浪费(等待、生产过剩、过度处理、缺陷)

3.03 第八种浪费

3.04 精益思想中的三个M

第四部 价值流动管理和拉动模式

4.01 交付时间 Lead Time (L/T)

4.02 批量生产和单件流

4.03 平准化生产

4.04 节拍时间 Takt Time (T/T)

4.05 周期时间 Cycle Time (C/T)

4.06 分析瓶颈和优化流程

4.07 拉动模式的概述

4.08 看板系统

4.09 看板在项目管理中的应用

第五部 精益管理工具

5.01 5S 游戏

5.021 5S方法重点剖析(上)

5.022 5S方法重点剖析(下)

5.03 5S方法在办公室的应用

5.04 目视化管理

5.05 标准化作业简介

5.06 标准化作业 – 标准化作业图

5.07 标准化作业 – 标准化作业结合表

5.08 标准化作业 – 产能表

5.09 SMED 快速切换原理

5.10 如何使用SMED方法?

5.11 设备综合效率 OEE 原理

5.12 设备综合效率 OEE 计算方法

5.13 OEE 计算实例

5.14 制作 OEE 试算表

5.15 OEE和六大损失

5.16 整体人力资源效率 OLE

第六部 精益价值流改革

6.01 利特尔法则

6.02 价值流图简介

6.03 价值流图 – 选择产品系列

6.04 价值流图 – 绘制现状图

6.05 价值流图 – 绘制未来图

6.06 价值流图 – 实现未来图

第七部 持续改善和质量改进工具

7.01 自働化

7.02 防错方法的三个层次

7.03 防错方法的十个基本原理

7.04 A3 和 PDCA 问题解决

7.041 PDCA 和 DMAIC 的区别

7.05 5W1H 问题描述

7.06 寻找可能原因的工具 – 鱼骨图

7.07 根本原因分析和5-Why

7.08 相关性及散布图

7.09 数据收集方法 – 检查表

7.10 数据分析方法 – 帕累托图

7.11 过程质量风险分析 – FMEA

7.12 过程能力指标

7.13 其他质量常用指标

7.14 现场主义

第八部 精益战略和方针管理

8.01 精益管理的战略地图

8.02 方针管理七个步骤(第一至四步)

8.03 方针管理(X-矩阵方法)

8.04 方针管理七个步骤(第五至七步)

8.05 团队动力与常用团队工具

8.06 力场分析

8.07 领导者与管理者的差异

8.08 领导者和变革管理

8.09 冲突管理

8.10 领导者的5个特质

8.11 精益管理的十四个原则