提到精益生产,不少人都会想到减少浪费、降低成本、以客户需求为导向这些关键词。没错,这些原则一直以来都是提升制造效率的关键。而到了今天,精益生产已经不再是“减少浪费”那么简单,它逐渐演变成一种让制造业彻底变革的思维方式。

随着工业4.0技术的发展,数字化工具的进步让我们实现了更快、更灵活、更自动化的生产。像是机器人、人工智能这些新科技,不仅让未来的制造业更具想象力,也让精益生产进入了一个崭新的“数字化精益管理”时代。

你可能会问:这些新兴技术究竟如何与精益生产结合?它们能带来哪些好处,又有什么可能的挑战?让我们一探究竟吧!

数字化精益管理的三大基础:

数字化精益管理的实现,离不开三大核心因素——数据采集、标准化操作、以及科技平台的运用。

1. 数据采集:IT和OT的融合

以前,信息技术(IT)和操作技术(OT)基本上是分开运作的,各自为政。而实现数字化精益管理的关键在于把这两者结合起来,这样才能让所有工厂和运营数据互通有无,助力工厂更好地优化生产流程。

2. 标准化操作:以数据为驱动的卓越运营

数字化精益管理的有效性,离不开工厂流程中的精确数据。没有标准化的流程,数据就没法流畅产生,这会极大削弱数字化精益管理的效果。因此,工厂领导必须确保所有流程都严格执行标准,以保证数据的准确性。

3. 科技平台的运用:释放数据的潜力

除了IT和OT的融合,以及数据管理的严格要求外,恰当的科技平台也必不可少。比如,数字孪生技术可以帮助企业更好地模拟和优化流程,但选择平台时需要考虑它的灵活性、系统集成的便利性,以及数据管理的有效性。

数字化精益管理:持续改进的游戏规则改变者

数字化精益管理并非独立于传统精益原则之外,而是一种基于现代科技对精益思想的强力提升。它可以提供更准确、及时和详细的运营数据,大大提高了精益原则的应用效率。而在以往传统精益所无法达到的深度上,数字化精益管理更能帮助制造商找出流程中的隐藏浪费,比如信息不对称和生产延迟。

想象一下,通过实时数据,你可以立刻知道产线哪里有问题;通过数字孪生技术,你可以模拟整个工厂的最佳布局。这些都是传统精益无法做到的,而数字化精益管理却让它们成为可能。

数字化精益管理的优势:实时可视化与减少浪费

数字化精益管理的核心优势在于它能提供全流程的实时可视化,从而迅速调整产能、优化库存和减少不必要的浪费。它还可以通过数据分析,迅速找到缺陷的根本原因,提高产品的一次通过率和质量。

比如,通过连接数字孪生技术,企业可以从产品设计到使用阶段,始终保持数据同步;再比如,通过虚拟现实的模拟,可以优化设备设计、工人移动路径等等,最终提升效率。这些都是传统精益所无法实现的,而数字化精益管理却能轻松做到。

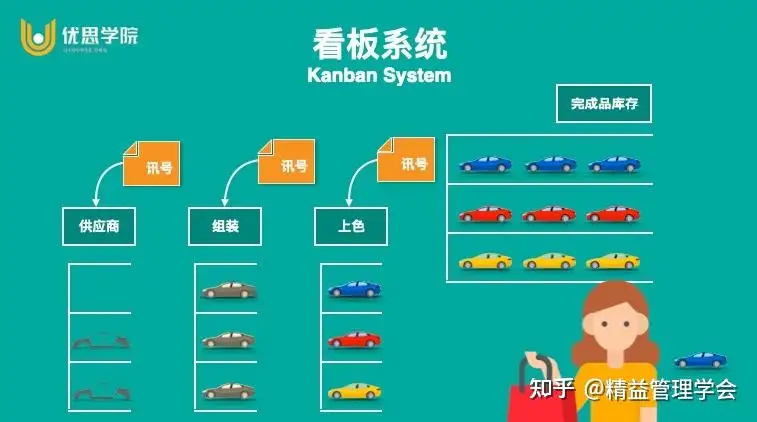

持续提升的生产力新高度

传统的精益工具,像是看板(Kanban)和持续改进(Kaizen),在最初的确能够帮助制造商获得显著的进步,但随着时间的推移,这些进步往往会遇到瓶颈。而数字化精益管理则可以帮助企业跨越这个瓶颈,带来前所未有的生产力飞跃。

通过结合机器学习和预测性维护等技术,企业可以解决以前无法克服的业务难题,解锁全新生产力的潜力。

如何避免数字化精益管理的常见陷阱?

虽然数字化精益管理好处多多,但它也不是完美无缺。常见的陷阱包括过于专注于技术本身,而忽略了真正的业务价值,导致“试点疲劳”。要避免这些陷阱,企业需要确保每个数字化精益管理项目都与具体的业务价值挂钩,有清晰的实施目标,并且在执行过程中持续追踪指标。

小结:数字化精益管理的未来

数字化精益管理,既是传统精益的延续,也是工业4.0技术赋能的强大工具。它不仅改变了我们管理生产的方式,也为企业带来了更高的效率、更低的成本,以及更强的竞争力。未来的制造业,必将是数字化与精益结合的时代,而那些能够充分利用数字化精益管理的企业,将在竞争中占得先机。

所以,准备好迎接数字化精益管理的挑战了吗?想快速掌握精益生产和管理的方法和理念?优思学院设计的精益管理(CLMP)课程[1]可以让大量员工获得足够的精益知识和认可考核,员工甚至可以不用放弃日常工作的时间,只要每天花一小时左右自主学習,课程和考核平均可以在30-40天内完成,详情可以看看以下连结: