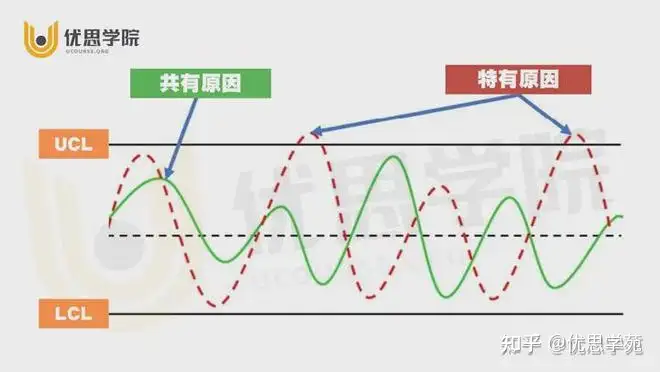

最近有学员问SPC控制图有哪些实际应用?简单来说,SPC(统计过程控制)里的控制图是一种用来监控生产过程的工具,就像一个监护仪,可以随时检测你的生产“健康状态”。它主要帮你判断生产的(1)过程是否稳定,(2)是否会超出可接受的质量标准。通过使用SPC控制图,我们可以看到每个环节的波动,这样就能及时采取措施,避免问题扩大化。

控制图的实际应用

1. 生产稳定吗?SPC控制图告诉你!

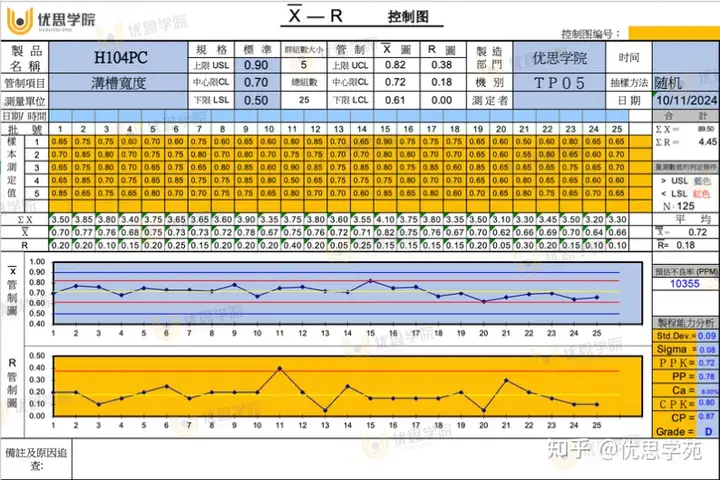

看看我们这个图中的例子,是一个X bar& R Chart,当中有两种控制图在使用,一个是

X̄控制图

,一个是

R控制图

。

它们分别用来监控样品的平均值和样品范围。比如,从

X̄控制图

中,我们可以发现绝大多数数据点都在控制限(UCL和LCL)之间,这表示生产过程大体上是稳定的。但是在第13批次那里,有一个数据点越过了上限。这可能说明在那个时段发生了什么异常,设备出问题了?还是操作失误?这些都需要进一步调查,但当然这也有可能普通波动所造成。

2. 过程能力有多强?看CPK就知道

过程能力是指生产满足客户需求的能力。我们可以通过

CPK

和

CP

这两个数值来评估。如果

CPK

小于1,说明过程能力可能不够理想,难以保证每一批产品都符合规格要求。比如在我们这个图中看到的

CPK = 0.72

,这意味着当前过程存在改进的必要。另外,

Grade = D

,这可是个不太理想的成绩,说明生产质量不算稳定,需要继续优化,因为很多行业都要求Cpk最好在1.33以上。

3. 发现波动?R控制图帮你找到原因

R控制图

则是帮助我们监控过程中的波动情况。图表上显示,第13批次的波动超过了控制上限,说明那一批次的生产过程中变异增加了。这时候我们要赶紧找出原因,可能是机器设置有误,或者材料有问题。找到原因后,及时调整,就可以防止后续的生产受影响。

4. 记录异常,解决问题

看到图表底部的“备注及原因追查”了吗?这其实是生产过程改进中非常重要的一环。每当发现异常数据点,团队就需要记录并追查原因,比如设备老化了,还是员工操作失误了。找到问题所在后,就可以采取相应措施,比如调整机器、再培训员工,确保生产继续稳定进行。

5. 预测不良率,做出正确决策

还有个有趣的指标叫

PPM

(每百万件的不良数)。比如图中显示PPM为10355,意思就是每百万个产品中有10355个可能不合格。这听起来不小,但这也给了我们一个改进的方向,设定更高的目标,减少不良率,让生产越来越接近零缺陷。

总结:SPC控制图如何帮助你?

在六西格玛项目和日常生产中,SPC控制图可以说是一个得力助手。它帮助你:

- 实时监控生产:让你知道生产的每一步是否在正常范围内;

- 评估过程能力:

CPK等指标告诉你当前的过程能力如何; - 发现异常,迅速反应:第一时间找到失控点,防止问题扩大;

- 为改进提供依据:所有数据都为你的改进决策提供支持。

掌握了SPC控制图,不单能帮你提高产品质量,还能减少生产中的波动,提升客户满意度。尤其是在六西格玛项目中,SPC控制图是至关重要的工具之一,它帮助团队用数据驱动的方式来监控和改进过程,从而持续降低缺陷率,实现更高的生产效率和质量标准。这正是六西格玛追求的目标:通过稳定、可控的过程来达到极致的零缺陷。

看完这篇回答,希望你对如何用SPC控制图来掌控生产过程有了更清晰的认识。别忘了,生产过程中的每一个小细节,都会影响到最终的产品质量,学会用数据说话,才能让生产管理更加轻松有效!