精益生产,这个大家耳熟能详的概念,究竟是怎么在企业里落地生根的呢?今天,我们就来详细聊聊精益生产的3大特征、5大步骤、7大浪费,以及10大术语,看看它到底如何帮助企业实现“少花钱、多办事”。

精益生产的3大特征

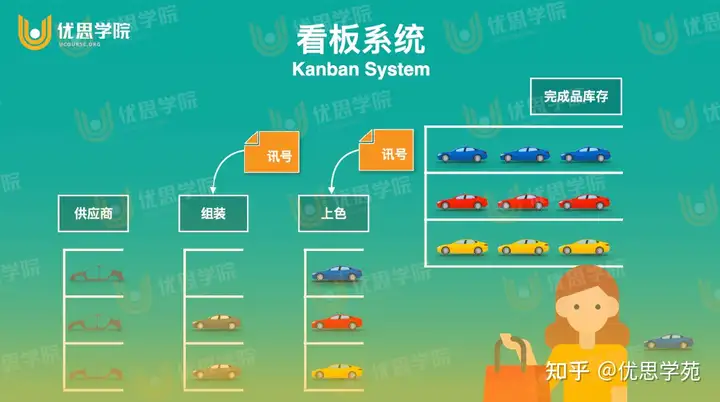

1. 拉动式生产

所谓拉动式生产,简单来说就是“有需求才生产”,而不是“生产完了再找需求”。每一道工序,只有在下道工序需要的时候才开始运作,这样形成了环环相扣的链条。这就像是一根“倒逼的绳子”,一旦某个环节出了问题,整个生产流程都会卡壳。

所以,很多企业刚开始实施拉动式生产的时候,经常发现效率不升反降,原因就在于“基础管理”没做好。设备故障、工艺不完善、员工操作不熟练,这些小问题都会导致“大停摆”。但正因为如此,这种倒逼机制也迫使企业去逐步解决这些问题,最终实现生产的顺畅化。

2. 消除浪费

在精益生产里,“消除浪费”是核心中的核心。精益总结了生产中的七大浪费:运输、动作、加工、不良、等待、过量生产、库存。比如,运输和动作的浪费可以通过优化生产布局、合理安排工序来消除,而不良品的浪费则需要结合工具和流程来严格把控。在精益的思维下,所有不创造价值的行为都是浪费,不管是因为技术原因暂时无法避免的,还是因为管理不到位导致的,只要能消除,就必须一刀切掉。

3. 自働化

自働化,别被这两个字吓到,其实很简单,就是让设备能自动识别并停止错误。如果机器出了问题,可以自动停下来,防止不良品继续被加工下去。通过这种“人机合一”的方式,企业不仅提升了良品率,还减少了对操作人员的依赖,让一名员工可以操作多台设备,效率自然大大提升。

精益生产的5个步骤

精益生产不仅仅是概念,而是一套完整的五步法,帮助企业一步步实现目标。

1. 确定价值

精益的出发点是价值,而价值只能由客户来定义。客户不需要的产品或服务,哪怕再便宜,都是浪费。这就要求企业在设计和生产产品时,必须站在客户的立场去思考,避免盲目创新,找准客户真正需要的是什么。

2. 识别价值流

产品的价值流其实就是从概念到落地,从生产到交付的全链条。通过识别价值流,我们能明确哪些步骤在真正为客户创造价值,哪些步骤是“浪费的”,这些浪费的步骤要么改进,要么彻底消除。

3. 让价值流动

一旦确定了哪些步骤创造价值,就要确保这些步骤之间能流动起来,畅通无阻。在流动的过程中,企业需要善于设置一些缓冲,比如库存、产能等,以应对波动的冲击,防止因为“拉不动”而导致的断裂。

4. 需求拉动

拉动的原则就是“先有需求,后有生产”,不让产品在库房里“睡觉”。通过拉动机制,企业可以降低成本,提高品质,并让产出变得更有预测性和灵活性。关键在于控制好在制品的数量,确保每一步都是基于需求在进行。

5. 追求完美

精益的第五步,就是不断追求“尽善尽美”,通过持续改善,消灭浪费,减小波动,缩短提前期。精益的目标是永无止境的改善,不是为了达到某个标准就停止不前。这里面有一个很现实的问题是,改善带来了效率的提升,员工会不会因此失去工作?管理者需要在鼓励改善的同时,也要给员工吃下“定心丸”,让他们安心参与到精益改进中来。

精益生产的7大浪费

搬运的浪费、动作的浪费、加工的浪费、不良的浪费、等待的浪费、制造过多的浪费、库存的浪费——这些浪费听起来似乎很简单,但在生产现场中却无处不在。

比如,搬运的浪费,很多时候是因为车间布局不合理,设备分布过于分散,导致工序间需要专门运输。而动作的浪费,则更多地体现在员工的无效动作上,比如弯腰、转身等。要消除这些浪费,就要从人机工程的角度来优化作业方式,让每个动作都变得高效且必要。

不良的浪费往往是显性的,直接表现为不合格产品的产生。而库存的浪费则是隐性的,它往往是其他浪费的结果,比如过量生产的浪费直接导致库存积压,资金占用,并带来更多的管理负担。

精益生产的核心就在于,用最小的成本,最快的速度,把客户需要的东西交到他们手上,所有不必要的资源占用,都是需要被消除的浪费。

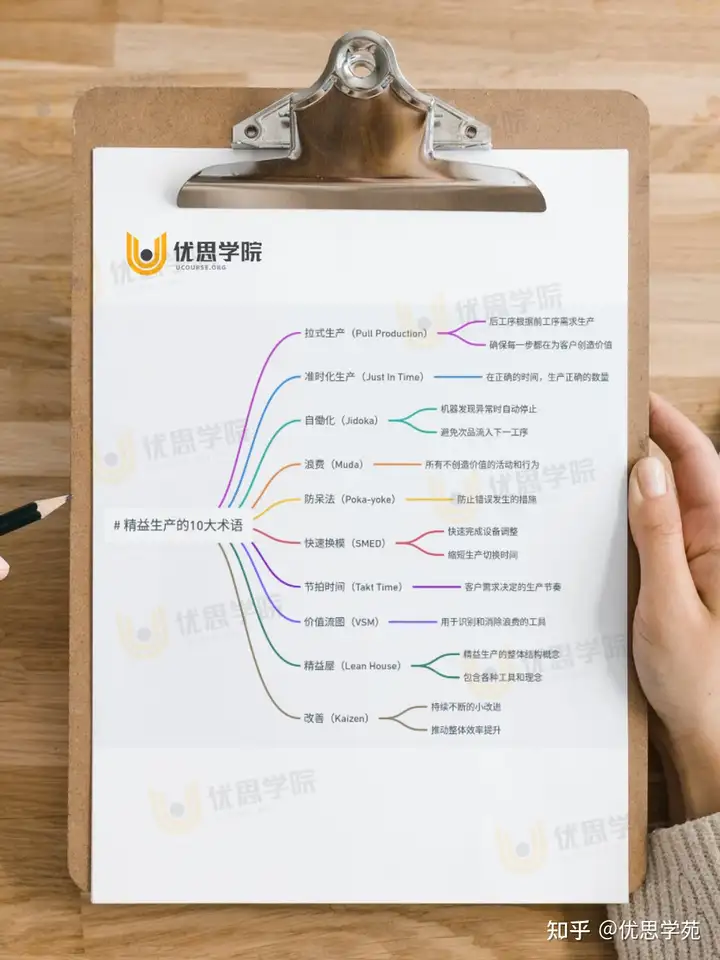

精益生产的10大术语

要理解精益生产,我们需要熟悉一些基本术语,这些术语不仅代表了具体的方法,更是精益思想的精髓。

拉式生产(Pull Production):后工序根据前工序的需求来生产,确保每一步都在为最终客户创造价值。

准时化生产(Just In Time):在正确的时间,生产正确的数量。

自働化(Jidoka):机器在发现异常时自动停止,避免次品继续流向下一个工序。

浪费(Muda):所有不创造价值的活动和行为。

防呆法(Poka-yoke):防止错误发生的措施。

快速换模(SMED):快速完成设备调整,以缩短生产切换时间。

节拍时间(Takt Time):客户需求决定的生产节奏。

价值流图(VSM):用于识别和消除浪费的工具。

精益屋(Lean House):精益生产的整体结构概念,包含各种工具和理念。

改善(Kaizen):持续不断的小改进,推动整体效率的大提升。

总结

精益生产不是简单的“削减成本”或“提高效率”,它是一种企业文化,一种以客户为中心的生产哲学。它要求企业管理者和员工都站在不断消除浪费、持续改善的立场,去重新审视每一个生产环节,找出改进的方法。就像大野耐一所说的,精益生产就是一种“从一数到十的简单道理”,只要企业能真正理解并应用好这些理念,就能在市场竞争中立于不败之地。