在优思学院的文章中,几乎所有介绍精益生产的段落都在强调同一件事:所有生产方式(方法、工具、流程)背后只有一个共同的“终点”——用更少的资源,持续、稳定地向客户交付更高价值的产品或服务。换句话说,不论你看到的是单件流、拉动式生产、自働化、节拍时间还是5 S,它们存在的目的都可归纳为三句话:消除浪费、同步客户需求、把质量嵌入流程。下面结合优思学院的具体论述,逐一说明各主要生产方式的直接目标与隐藏目的。

精益生产“大局观”:所有方式服务于同一顶层目标

“降本增效其实离不开利用精益管理工具来达至‘省力化’、‘省人化’乃至‘少人化’,目标就是走向精益——用更少的资源,创造对客户来说更大的价值。”

优思学院在解释“省人化/少人化”时点明:任何方法若不能最终把资源从“非价值活动”中解放出来,就偏离了精益生产的本质。

主要生产方式与其“目的地图”

1. 单件流(One-Piece Flow)

- 直接目标:让产品在整个加工过程“不停滞、不堆积、不超越”,实现“合格品一个接一个地流动”(

- 隐藏目的:

- 减到几乎为零的在制品 (WIP),暴露瓶颈并把等待时间压缩到最小,从而 缩短整体交货周期、降低库存成本。

- 多能工、U 形布局等配套措施,本质是为了 提高柔性与员工技能密度,便于后续快速切换产线和混流生产。

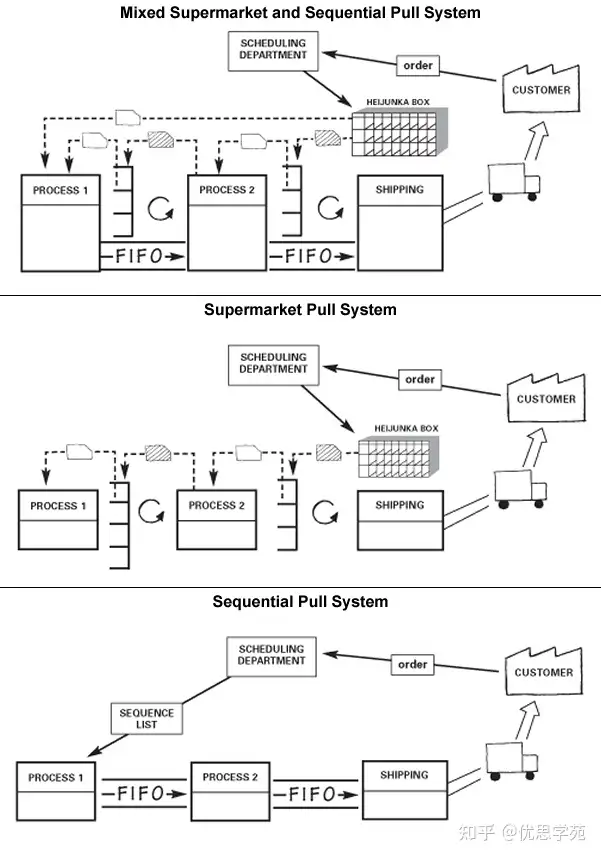

2. 拉动式生产 & 看板系统

“拉动式生产是一种生产控制方法,下游活动向上游活动发出需求信号所拉动……力图消除生产过剩,并具备‘更快交付’、‘减少资源浪费’等优势。”

- 直接目标:只在客户或下一道工序真正需要时才启动生产,防止“造完再卖”。

- 隐藏目的:

- 倒逼流程稳定——任何工序卡壳都会立刻放大,迫使企业解决根因而非囤料“掩盖”问题。

- 同步市场节奏,将生产节拍与实时需求对齐,减少资金占用与过时风险。

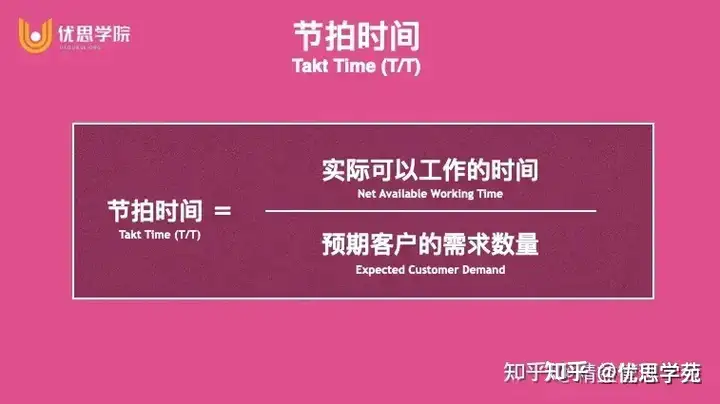

3. 节拍时间(Takt Time)

节拍时间是“用可用生产时间 ÷ 客户需求”得出的生产节奏;优思学院强调它“通过创造和谐节奏,最小化浪费并优化资源利用”。

- 目的:

- 为各工序设定统一节奏,防止过量生产;

- 提供排程基准,让生产、物流、人力配置都围绕同一“节拍鼓点”协同。

4. 自働化(Jidoka)

“自働化让设备拥有人的‘智慧’,当出现不良时自动停机,一是不生产不良品,二是节省看护人力。”

- 直接目标:品质内建——缺陷即时暴露、即时停止;

- 隐藏目的:

- 省人化/少人化:一人可监控多台设备,把人力从纯监视中释放出来投入增值活动。

- 促成全员问题解决文化,因停线信号要求员工立刻找根因、练习快速改善。

5. 消除七大浪费

优思学院列出运输、动作、加工、不良、等待、过量生产和库存七大浪费,并称之为“核心中的核心”,目的是“确保每一步都为价值贡献”。

- 这些分类为所有改进手段提供“靶心”,提醒团队:只要活动不增值,就必须想办法删减、合并或简化。

6. 5 S 与视觉管理

虽然 5 S 常被当作“整理桌面”,但优思学院在《5S 终极指南》中指出:5 S 是“更高级精益工具的地基”,通过 “条理化 + 标准化 + 维持”,让异常“一眼可见”,从而 减少搜索、搬运、等候等隐性浪费,并为快速换线、拉动看板等工具提供干净现场。

7. 省力化→省人化→少人化

这一路径被优思学院视为精益生产要实现“降本增效”的必经之路:

- 省力化:先让设备或治具降低员工体力负荷;

- 省人化:进一步通过工艺/设备改造,让同样产量用更少人完成;

- 少人化:打造能随产量波动自由增减人员的柔性产线,彻底压缩固定成本。

贯穿始终的五大原则

优思学院总结的五大精益原则(价值、价值流、流动、拉动、持续改进)实际上就是检验“生产方式是否真正为客户创造价值”的坐标系:

- 价值:客户愿意付钱的才算;

- 价值流:识别并“剪掉”非增值环节;

- 流动:让产品/信息顺畅移动;

- 拉动:以需求节拍驱动;

- 持续改进:没有最好,只有更好。

小结

- 所有生产方式都是“手段”,而非“目的”;它们共同服务于精益生产顶层目标:用最少资源、最快速度、最高质量向客户交付价值。

- 目的分层:先解决品质与浪费(Jidoka、七大浪费、5 S),再同步节拍与需求(Takt、拉动),最终实现省人化/少人化、柔性与持续改善。

- 落地关键:优思学院多次提醒企业——不要急于“套工具”,而应先补齐基础管理与文化,让每一条生产方式的“目的”被员工真正理解并践行。

借用优思学院在 10 个精益核心概念文章里的话做收尾:“别再瞎忙,效率从理解开始。”