你知道吗?工厂变“慢”,可能不是因为人手不够,而是你做太多了。

在日常的工作中我们最常听到的抱怨之一是:“我们的流程怎么越来越慢?人员都很努力啊,为什么交期还是延迟?”这种情况下,我们不妨暂停,别急着加人加线,先看一下你的流程是不是“撑得太满”了。这里,利特尔法则(Little’s Law)就像一个被遗忘的老朋友,提供了出人意料的洞察。

什么是利特尔法则?

它其实很简单,就一句话:

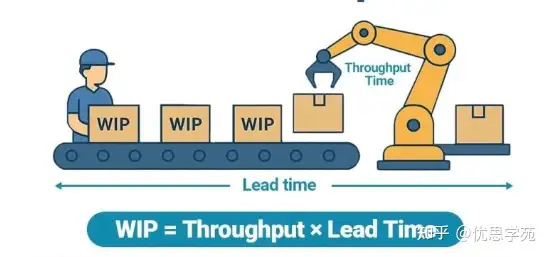

WIP(在制品) = Throughput(产出速率) × Lead Time(周期)

这个公式不是猜的,也不是经验法则,而是一个经过数学严格证明的稳态关系。换句话说,只要你是在一个相对稳定的流程里,这个公式永远成立,就像重力存在一样。

很多管理者第一次听到这个公式时的反应是:“就这样?这不是废话吗?”但越往深处挖,越发现这个公式带来的震撼,就像爱因斯坦的质能方程 E = mc²,看似简单,实则深刻得不可思议。

WIP 多,流程不一定快 —— 反而可能卡死

在一些工厂现场,我们常看到这样的情景:

生产线两边堆满了物料,工人像陀螺一样转个不停,每道工序看起来都“很忙”。但最后一天,客户还是等不到货。为什么?因为流程被“塞爆”了。就像马路上车太多,走得反而更慢。

利特尔法则提醒我们:

只要 WIP 增加,而 Throughput 没变,Lead Time 就会变长。

也就是说,你越想“多做一点”,结果交货反而更慢了。这不是悖论,而是流程堵塞的自然结果。

真正的高手,是“少做”而不是“多做”

这里要引用一句我们很喜欢的日本古训:“多作不如巧作”。在精益生产的世界里,“流动”比“效率”更重要。什么意思?你做再快,如果不能流出工序,等于没做。更糟的是,还会让别人等得更久。

利特尔法则就在这里变成了一把可以“量化拥堵”的尺子。

举个例子:

假设你的产线平均每天能完成 100 件产品(Throughput = 100),但你同时处理 1000 件在制品(WIP = 1000),那么:

Lead Time = 1000 / 100 = 10天

也就是说,从客户下单,到他真正拿到产品,中间得等整整 10 天。而这还没算上任何异常。

如果你能把 WIP 减半到 500 呢?Lead Time 立刻降到 5天。注意,你并没有提高产能,只是让流程“松了口气”。

为什么在持续改善中,利特尔法则是“被低估的英雄”?

在许多精益项目中,大家都在谈论流程图、标准作业、5S、看板、快速换模……这些都没错,但如果你忽略了利特尔法则,你可能在“美化”流程而不是“优化”它。

优思学院发现,真正让客户满意、让财务惊喜的改善,往往不是多装一台设备,而是把 WIP 削掉 30%。

利特尔法则提供了三个方面的关键启示:

可视化:把 WIP 的代价“算”出来

与其跟管理层说“库存太多了”,不如直接说:“我们 Lead Time 现在是 12 天,如果把 WIP 减半,可以降到 6 天。”这个数据是不能反驳的,而且让决策者听得懂。

稳定性:平衡比加速更重要

很多企业一遇到问题就“催快”,但一味加快速度,反而会打破节奏。利特尔法则告诉我们:Throughput 是系统性的,不是喊出来的。

要想让 Throughput 提升,必须先优化瓶颈、同步节拍,而不是无限“堆活”。

控制杠杆:用 WIP 管理交期,而不是加班

Lead Time 控不住?别急着让员工周末加班,先问问 WIP 是不是太高了。很多时候,改善 WIP 比招新人、换设备都来得有效。

利特尔法则在日常管理中怎么用?

这不是一个写在白板上的公式,而是可以天天用的数据工具。优思学院建议可以这样做:

- 每周追踪三个关键数据:WIP 数量、日产出量、平均交期

- 画出 WIP 与 Lead Time 的变化曲线,让团队看到两者的“牵引关系”

- 用它来引导团队识别“流程堰塞湖”

- 在开 Kaizen 活动前,用这个公式做前后对比,衡量成效

不要迷信“多干快上”,聪明的改善从“减法”开始

在制造业里,我们总是被训练去追求“多产一点”,但利特尔法则就像一面镜子,提醒我们:“别再往已经满载的系统里塞更多工作了。”否则就像试图往已经塞满的邮箱里硬推一封信,结果不仅送不进去,还把原本的信件挤出来。

所以,如果你最近正为交货延期、流程卡顿、客户投诉而烦恼,不妨用一张纸写下这个公式:

WIP = Throughput × Lead Time

然后看着它,问问自己:我哪里可以少做一点?

常见问题解答(FAQ)

Q1:利特尔法则适用于所有流程吗?

是的,但前提是流程处于相对稳定状态,比如产出速率变化不大。如果你的流程每天波动剧烈,建议先做稳定化管理。

Q2:和精益生产、六西格玛有什么关系?

利特尔法则是两者都共同认可的基础逻辑。在精益里,它用于控制库存和流动;在六西格玛中,它帮助团队衡量改善对周期的影响。

Q3:是不是把 WIP 降到越低越好?

不一定。过低的 WIP 会导致流程断粮,产线干等。最佳状态是刚好支撑系统平稳运行的“最小必要 WIP”。

Q4:服务行业可以用吗?比如医院或保险公司?

当然可以。WIP 可以是等待的病人、未处理的案件等;Throughput 是服务完成的数量;Lead Time 是客户等候时间。

Q5:有没有推荐的可视化方法?

最常见的是 CFD(累计流图)或 Lead Time 控制图。如果用 Excel 也能轻松画出 WIP 与 Lead Time 的趋势线,帮助识别异常变化。