在全球化竞争和客户需求日益多样化的今天,制造业和服务业都面临同一个难题:如何用更少的资源、更短的时间,交付更高质量的产品或服务?

精益生产管理(Lean Production Management),源于丰田生产方式,正是为解决这一问题而生。它的核心思想是消除浪费、提升价值流动、追求持续改进。

然而,精益不是一句口号,而是一套可落地、可复制的方法体系。今天我们深入解析精益生产管理的十大经典工具,让你从“听过名字”到“能用好它们”,真正让精益产生效益。

1. 5S 管理——精益的地基工程

含义:整理(Seiri)、整顿(Seiton)、清扫(Seiso)、标准化(Seiketsu)、素养(Shitsuke)

背景意义

很多工厂推行精益时,一开始就想用价值流图、OEE 等高级工具,但现场混乱、通道被占、物料找不到的问题没解决,结果其他工具无法顺利落地。5S 就是打牢基础,让现场“看得见、够得着、随时可用”。

操作方法

- 整理:清理现场所有非必需品,减少占用空间和干扰。

- 整顿:为每件物品确定唯一的存放位置,并标识清晰。

- 清扫:不仅扫地,还要检查设备、工具是否异常。

- 标准化:建立检查标准,保持整洁状态。

- 素养:培训并培养员工的自律习惯。

案例

某汽车零部件厂推行 5S 后,物料寻找时间从平均 3 分钟缩短至 30 秒,生产效率提升 15%,员工投诉率下降 40%。

常见误区

- 只停留在“打扫卫生”

- 没有检查机制导致反弹

优思学院认为,5S 不仅是现场整洁,更是建立“问题可视化”的关键,后续改善才能有根基。

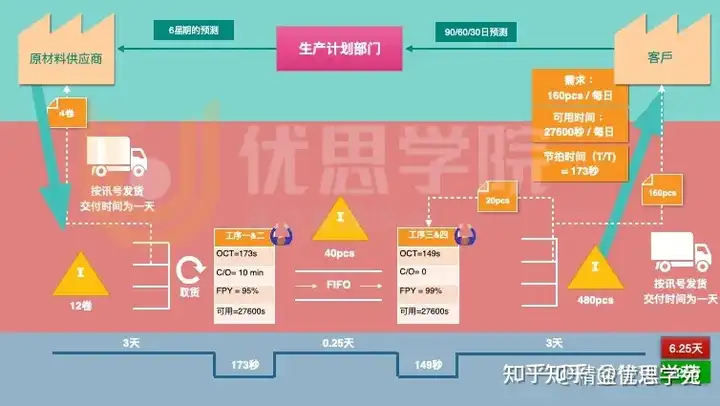

2. 价值流图(VSM)——找到浪费的“地图”

背景意义

很多管理者觉得生产慢是因为人手不够或设备落后,但实际问题可能是等待、搬运、返工等浪费。价值流图用可视化的方式,让浪费显性化。

操作方法

- 确定分析对象(产品族或服务线)

- 收集流程数据(每步耗时、库存、信息流)

- 区分增值与非增值环节

- 绘制当前状态图

- 设计未来状态图并制定改善计划

案例

一家电子组装厂通过 VSM 发现 80% 的生产时间花在等待与搬运上,优化布局后交付周期缩短 30%,库存降低 40%。

常见误区

- 绘图流于形式,不跟进改善

- 忽略信息流(只画物流)

3. 看板管理(Kanban)——让生产节奏与需求同步

背景意义

过量生产是七大浪费之一,看板通过拉动式生产,避免生产过多、过早、过快。

操作方法

- 选择看板类型(生产、运输、信号)

- 设计看板信息(零件号、数量、工序)

- 严格执行“没有看板不生产”

- 定期审查看板数量是否合理

案例

一家塑料制品厂引入看板后,原材料库存减少 50%,周转率提高 60%。

优思学院指出,看板不是贴卡片,而是构建稳定补货节奏的核心机制。

常见误区

- 看板数量设得过大,失去库存控制意义

- 现场看板更新不及时

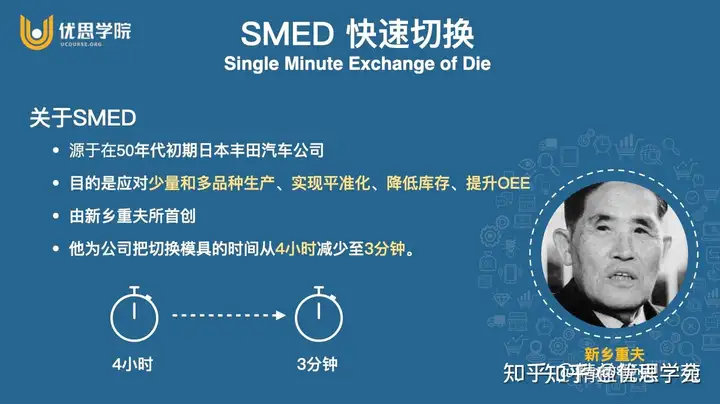

4. SMED(快速换模)——让生产更灵活

背景意义

高换模时间迫使企业生产大批量,造成库存积压。SMED 能让换模时间缩短到 10 分钟以内,支持小批量、多品种生产。

操作方法

- 区分内外部作业

- 把更多内作业转为外作业

- 优化工具和步骤

- 并行作业

案例

某食品包装厂换模时间从 1 小时降到 8 分钟,生产批量减少 40%,库存周转提升一倍。

常见误区

- 忽视操作员培训

- 改善后不持续跟踪,换模时间反弹

5. 防错(Poka-Yoke)——让错误提前消失

背景意义

任何再好的质量检验,都是事后发现问题。防错是在源头设计中防止错误发生。

常见方法

- 形状限制(USB 插口)

- 颜色区分

- 自动感应

案例

一家药品包装厂在装盒机上加装感应器,检测说明书是否放入,漏放率从 0.8% 降到 0%。

优思学院认为,防错设计是质量的“最后一道护城河”,且往往成本低于事后返工。

6. 安灯系统(Andon)——问题即时可视化

背景意义

如果异常不能第一时间被发现并处理,可能造成大批次缺陷。安灯系统让一切异常“亮起来”。

操作方法

- 设置异常触发条件(质量、设备、物料)

- 设立视觉和声音信号

- 明确响应人员与处理流程

案例

丰田生产线在安灯拉绳被拉下后,生产立即停线,团队 3 分钟内到场处理,避免了数千件次品。

常见误区

- 灯亮没人响应

- 频繁触发导致“麻木”

7. 标准作业(Standard Work)——改善的基准线

背景意义

没有标准,就无法衡量是否改进。标准作业规定完成任务的最佳方法、顺序、时间。

实施内容

- 节拍时间

- 作业顺序

- 标准库存

案例

某装配线建立标准作业后,作业员换班间差异从±25% 缩小到±5%。

优思学院指出,标准作业不是一成不变的“教条”,而是不断优化的参考点。

8. 持续改善(Kaizen)——让精益成为习惯

背景意义

精益不是一次项目,而是一种文化。持续改善让所有员工都成为问题发现者和解决者。

方法

- 每天找一个改进点

- PDCA 循环验证

- 设立改善建议奖励

案例

一家食品厂员工每年提出超 300 条改善建议,年节省成本 50 万元以上。

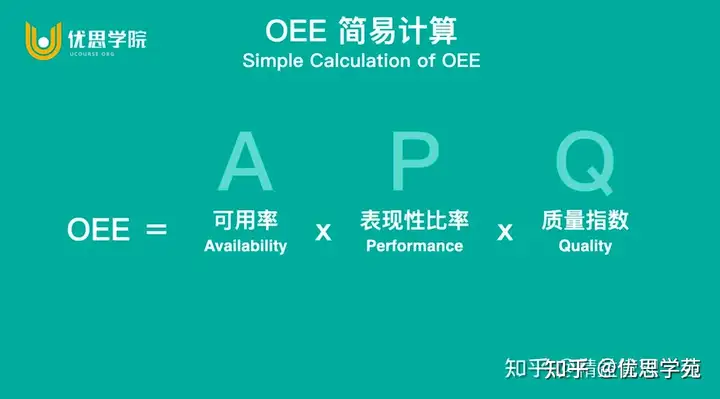

9. OEE(整体设备效率)——设备效能体检表

公式

OEE = 开动率 × 性能稼动率 × 合格品率

作用

全面衡量设备利用率,找到停机、速度、质量损失的来源。

案例

某饮料厂通过 OEE 分析发现,60% 的损失来自换型和小故障,优化后 OEE 提升至 82%。

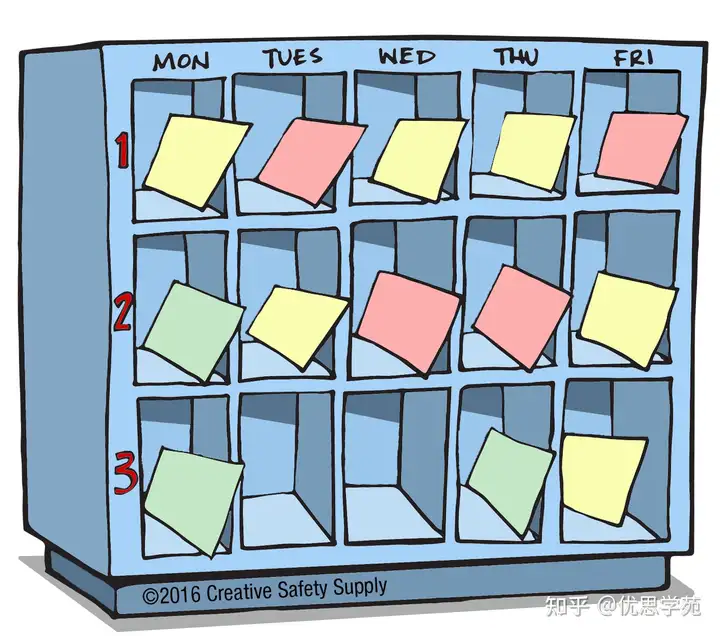

10. 均衡化生产(Heijunka)——节奏的艺术

背景意义

订单波动会带来资源浪费。均衡化生产通过平滑排产,让产能和需求平衡。

案例

某家家电厂通过 Heijunka,将交付准时率从 85% 提升到 98%。

常见误区

- 忽视销售预测准确性

- 排产僵化,无法应对突发订单

案例对比表建议

工具实施前指标实施后指标改善幅度 5S 找料 3 分钟找料 30 秒-83%VSM 交期 10 天交期 7 天-30% 看板库存 1000 件库存 500 件-50%SMED 换模 60 分钟换模 8 分钟-87% 防错漏放率 0.8% 漏放率 0%

| 工具 | 实施前指标 | 实施后指标 | 改善幅度 |

|---|---|---|---|

| 5S | 找料3分钟 | 找料30秒 | -83% |

| VSM | 交期10天 | 交期7天 | -30% |

| 看板 | 库存1000件 | 库存500件 | -50% |

| SMED | 换模60分钟 | 换模8分钟 | -87% |

| 防错 | 漏放率0.8% | 漏放率0% | 全消除 |

全消除

总结

十大精益工具就像一个“组合拳”,单用效果有限,组合使用才能真正提升效率、质量和灵活性。优思学院认为,精益落地的核心不是工具,而是文化与员工参与。

常见问题 FAQ

Q1:精益生产和传统成本削减有什么区别?

A1:精益生产不是简单压缩成本,而是通过消除浪费、优化流程,在提升效率的同时保障质量和员工士气。

Q2:小企业适合推行精益生产吗?

A2:完全适合,小企业在组织灵活性上有优势,推行精益可以快速见效。

Q3:实施 5S 后,如何防止反弹?

A3:建立标准化检查机制,并让员工参与制定规则,形成自觉性。

Q4:精益工具必须一次性全部导入吗?

A4:不必,可以先从痛点明显的环节着手,逐步扩展。

Q5:OEE 的合理水平是多少?

A5:世界级水平通常在 85% 以上,但应根据行业和设备特性设定合理目标。