丰田精益生产中的安灯系统(Andon)便是拉绳制度,又称灯号管理。根据优思学院的研究心得,有两个重点推行精益的专业人员不可不知,以下我们来解释一下。

第一,当员工发现有问题不要怕拉绳。

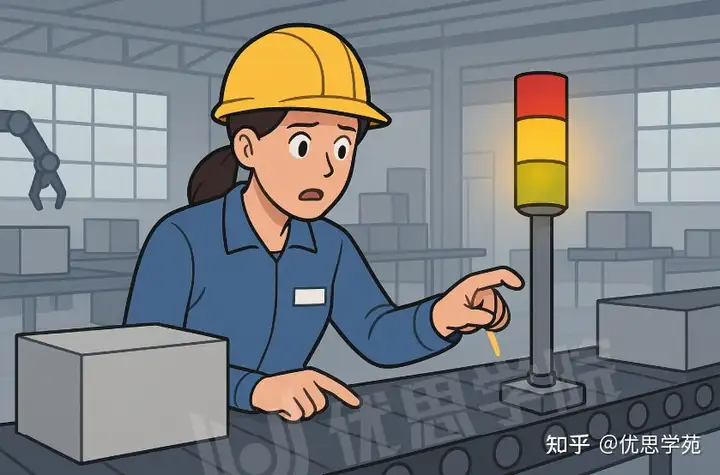

丰田在每个线上员工的上方皆有一组交通号志称为“警示灯”(Andon)。正常情况是绿灯。

黄灯要注意

一旦A员工在作业过程中,觉得有问题(例如进度落后、组装错误),便可拉“黄灯”。此时,班长便会开始留意A员工,并协助A员工解决问题。

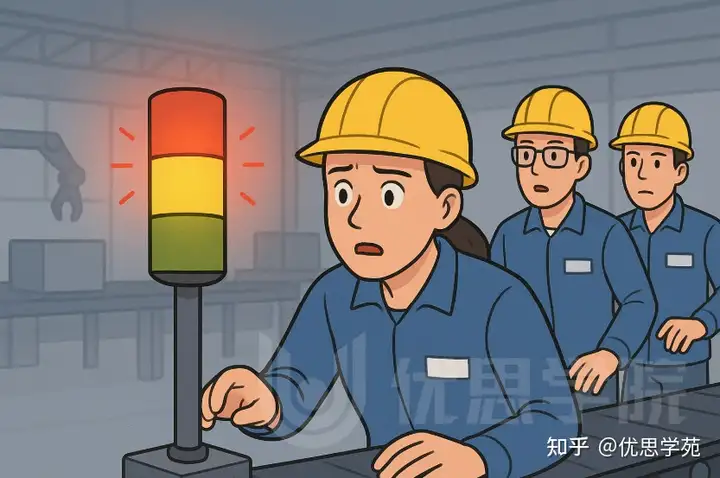

红灯则停止

一旦A员工在拉黄灯后三分钟,无法排除问题,黄灯会自动升级为红灯。此时组长或工程师会立刻过去,协助A员工解决问题。同时整条生产线便停摆,以等待课长与A员工把事情搞定。 搞定后,再拉绿灯 一等问题解决后,班长再拉绳转成绿灯,生产线又恢复正常速度前进。

虽然因一个红灯号亮起,会造成整条生产线的停止,但是相较之下,小问题立即解决,会比放着小问题不管,最后生产出瑕疵品的大问题来得好。只要员工之间能够理解,就能达成共识,鼓励他们即使发现了小问题,也能立刻亮起灯号,不要怕因为这样造成生产线的停顿。

第二,不准因为误判而责备员工。

拉灯制度是事前防止质量不佳,然而“牵一发动全身”,生产进度往往会被耽误。

然而丰田的想法是“不准制造出不良品”,因此只好牺牲进度。

丰田觉得最难的是“训练主管不要骂员工”。主管负责生产进度责任,一碰到红灯,很容易便不高兴。如果因此骂员工,以致员工不敢拉灯,有瑕疵汽车没被检查出而出厂,终究有一天顾客会发现。

与其“丢脸到外面,还不如在家里丢脸”。由于有这样的正确心态,因此主管就不会觉得A员工拉红灯是在惹麻烦。

如果你想更有系统地学习精益管理的概念和工具方法,优思学院设计的精益管理(CLMP)课程[1]可以让你轻松地获得足够的精益知识和认可考核,你甚至可以不用放弃日常工作的时间,只要每天花半小时至一小时左右自主学习即可