大家的热情很高,海报贴满走廊,口号喊得很响,5S 做得像展厅,参观一来就一片掌声;可回到真实交付现场,还是延期、返工、插单、找料、缺人、缺机、缺图纸,晚班一到就靠“英雄主义”救火。指标也许好看了一点点,但那种“还差一口气”的感觉挥之不去。

精益落地失败,很多时候不是工具没用,也不是团队不努力,而是大家把精益当成“活动”,而不是“经营方式”。当精益被当成活动,它自然会走向形式;当它被放进日常经营逻辑里,它自然会长成习惯。

这篇回答,我会按“从症状到根因,再到行动路径”的方式写。你可以把它当成一份车间落地指南:既讲理念,也给你可以直接拿去开会、走现场、改机制的做法。

一、你看到的“表面文章”,通常有这几种典型样子

1)场景好看,过程依旧乱

看板写得很漂亮,目视化也做了,但拉动没有发生;看板成了“公告栏”,不是“管理工具”。

2)改善很多,收益很小

提案一堆,打卡一堆,但真正能把交期、成本、质量拉开差距的项目少。改善被切碎成“边角料”,没有聚焦到价值流的卡点。

3)5S 很硬,问题更软

一线被要求“地面干净、物品对齐”,却没人处理导致脏乱的根因:缺料、物料编码混乱、治具设计不良、工位布局不合理、异常处理慢。

4)天天开会,现场没人带

会议越来越多,表格越来越细,领导越来越忙,但现场标准越来越弱。会议变成“汇报”,不是“解决”。

5)靠活动驱动,靠热情续命

一开始轰轰烈烈,过两个月就疲惫,三个月后回到老样子。原因也很直白:

- 精益没有进入考核与权责

- 没有形成可持续的日常机制

- 人换了,体系就断

如果你们现在的状态接近以上任意两条,基本可以判断:精益被当成“短跑项目”,而不是“长期经营系统”。

二、形式主义的根因,不在“做得不够”,而在“做错了方向”

很多团队以为“更努力一点”就能解决。其实真正的坑在三个方向错位。

错位 A:把“精益工具”当成“精益本体”

工具当然重要,但工具只是语言。你用 5S、看板、SMED、价值流、线平衡……这些都没错。

错在:你把它们当成“结果”,而不是“载体”。

精益要落地,核心是把组织的注意力放到三件事上:

- 交付稳定(按时、按量、按质)

- 流动效率(减少等待、搬运、切换、返工)

- 异常解决(让问题可见、可追、可闭环)

如果工具没有把这三件事变得更好,它就会自动变成“摆设”。

错位 B:把“管理动作”当成“管理能力”

开早会、做点检、贴标签、画线、做报表,这些都是动作。

能力是什么?能力是:异常发生后,你们能不能在 24 小时内把原因锁定、风险隔离、临时对策落地;能不能在一周内把系统性原因做掉;能不能在一个月内把标准写进流程,避免复发。

很多工厂的精益推进卡住,是因为动作越来越多,能力没长出来。

错位 C:把“改善成果”当成“宣传素材”

拍照、上墙、参观、竞赛、评比,这些对氛围有用。

但当改善被拿去做“展示”,就会自然偏向好看、容易、快出图。

真正的硬骨头(换线、工艺稳定、质量波动、供应链节拍、计划准确性)不容易拍照,也不容易在两周内拿奖,于是被放到一边。

精益落地,最需要被认真对待的,往往是最不适合做宣传的那一类问题。

三、真正落地的关键:把精益从“运动”改造成“日常经营系统”

你要的不是再搞一波活动,而是把精益塞进每天的运行方式里。

我给你一个简单的判断标准:

精益有没有落地,不看你们做了多少项目,看你们每天有没有更快、更稳、更少返工地完成交付。

落地需要四根“主梁”,少一根就容易走回形式。

1)目标与业务对齐(做的事要戳中交付/成本/质量的痛点)

2)标准化(没有标准就没有改善,只有随缘)

3)日常管理节奏(每天都有问题被看见、被处理、被复盘)

4)问题解决能力(从“救火”变成“消火”,把复发率打下去)

下面我把这四根主梁拆成一套可执行的路径。

四、第一步:把“口号型目标”翻译成“现场型目标”

很多精益项目失败,是因为目标太“宏大”,落不到班组。

比如:降本增效、提升效率、打造标杆、提升竞争力。

这些词没错,但它们对一线来说像空气,抓不住。

你需要做一件“翻译工作”:

把公司目标翻译成车间的三个现场指标,再翻译成每个线体/班组的可控指标。

车间级三指标(建议固定)

- OTD(按时交付):按订单、按承诺交期交付

- FPY(一次合格率):减少返工返修

- 单位产出成本/人均产出:让效率的改善能被算账

注意:指标少一点更有力量。车间不要同时抓十几个 KPI,那会逼着人做表面文章。

把指标落到“可控点”

例如 OTD 不达成,你别急着追计划。

把它拆成:

- 计划准确率(计划变更频次、冻结窗口)

- 关键工序节拍达成率

- 缺料次数

- 异常响应时长

这些才是现场能抓得住的东西。

你会发现:

一旦把目标翻译清楚,很多“为了活动而活动”的改善会自动消失,因为它们对目标没贡献。

五、第二步:把“改善项目”升级为“价值流主线”

车间推进精益,最怕“满地开花”。表面很热闹,实际上力量被稀释。

你需要一条主线。

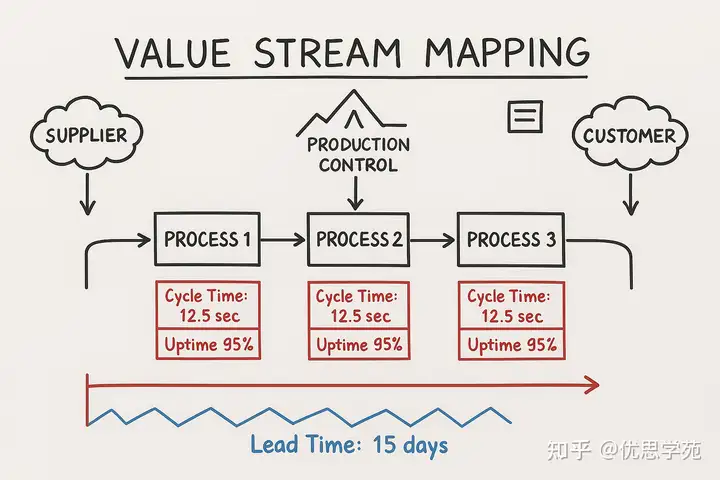

1)先画出你们的价值流,不求完美,先求看见

你不用做成咨询公司那种大图。

你只要回答四个问题:

- 从原材料到出货,主要经过哪些流程?

- 哪一步最慢?哪一步最不稳定?

- 等待发生在哪里?库存堆在哪里?

- 返工、检验、搬运最多在哪里?

把这些画出来后,你就有了“改善地图”。

2)把改善分成两类:保交付的“止血型”,拉能力的“造血型”

- 止血型:解决导致延期/停线的高频异常,如缺料、换线超时、设备故障、质量返工

- 造血型:提升系统能力,如节拍平衡、工艺稳定、拉动机制、计划体系、人员多能工

很多车间只做止血,越做越累;只做造血,前期看不到成果也容易被质疑。

更合理的组合是:

每月保留一部分资源做止血,持续拿结果;同时固定投入做造血,三个月后你会明显轻松。

3)用“瓶颈驱动”的方式选项目

别平均用力。

瓶颈在哪里,项目就围着哪里打。

瓶颈是最贵的地方,也是最能出效果的地方。

你可以用一个简单公式来挑项目:

(影响交付 × 发生频次 × 解决难度可控性)

频次高、影响大、又能动得了的,优先;

频次低、影响小、还要跨部门大改造的,先放一放。

六、第三步:把“标准化”做成车间的底盘

精益不怕没有项目,精益最怕没有标准。

因为没有标准,你今天改善了,明天就被别的班组“按习惯”改回去。

1)先把“最关键的三种标准”做稳

车间常用的标准很多,但落地时建议先抓三类:

(1)作业标准:关键工序怎么做、做到什么程度、用什么参数

(2)节拍与编成标准:一个工位做多久、几个人、怎么分工、怎么换线

(3)异常处理标准:出现问题怎么呼叫、谁来、多久到、临时对策是什么、升级条件是什么

只要这三类标准稳定,现场就会明显不一样。

2)标准的写法要“能被执行”,不要“能被收藏”

很多标准写得像论文:

页数多、字数多、逻辑美,现场用不上。

更接近落地的写法是:

- 用照片/示意图

- 一张纸讲清楚

- 用现场语言而不是办公室语言

- 把“禁止事项”写清楚(哪些动作一做就会出问题)

3)标准要跟“训练”和“点检”绑定

标准贴在墙上不算落地。

落地的证据是:

- 新人能在规定时间内学会

- 班组长能用同一套标准去点检

- 发现偏差有固定的纠偏动作

这件事听起来朴素,但它是精益与形式主义的分水岭。

七、第四步:把“日常管理”变成问题解决的流水线

你想把精益融入日常,最有效的抓手是:日常管理节奏。

不是多开会,而是用固定节奏把问题抓出来、解决掉、固化住。

1)早会不要做“汇报会”,要做“异常会”

很多早会变成:

昨天做了多少、今天做多少、缺人缺料、领导点头。

你可以把早会改成三个固定问题:

- 昨天有没有偏离计划?偏离在哪里?

- 偏离的原因是什么?临时对策是什么?负责人是谁?完成时间?

- 有没有需要升级的异常?需要谁支持?

只聊偏差,只聊异常,只聊闭环。

2)建立车间的“安灯逻辑”

你们不一定要装物理安灯。

但必须有同样的机制:异常被看见,被快速响应。

可执行的做法:

- 每条线设一个异常呼叫方式(按钮、群消息、灯牌都行)

- 规定响应时长(例如 3 分钟到场)

- 规定到场角色(班组长/工艺/设备/质量)

- 规定临时对策模板(先隔离风险,再恢复产出)

- 规定升级条件(超过 10 分钟未恢复必须升级)

当异常响应变快,现场会立刻感觉“精益有用”。

3)每周要有一次“复发问题清算”

形式主义的一个特征是:问题今天解决,明天又来。

你需要每周做一次复盘:

- 本周重复发生的 TOP10 问题是什么?

- 哪些问题只是临时对策?哪些已经做了根因对策?

- 根因对策有没有固化到标准?

- 复发率有没有下降?

复发率下降,是车间最实在的幸福感来源。

八、第五步:把“问题解决”从个人英雄,变成组织能力

真正的精益,会让现场越来越少靠某个“老师傅”救场。

你要做的是:让问题解决过程可复制、可训练、可交接。

1)统一你们的“问题陈述格式”

现场很多争论不是技术问题,是描述不清。

建议统一一个很短的格式:

- 现状:什么时候、在哪里、什么产品、什么工序

- 偏差:偏离了哪个标准/目标

- 影响:影响了交付/质量/安全的什么

- 频次:发生几次/持续多久

写清楚后,团队的效率会立刻提高。

2)根因分析要“验证”,不要“靠感觉”

鱼骨图、5Why 都很好用,但最常见的坑是:画完就当真。

落地的关键在“验证动作”:

- 你说是设备问题,有没有数据证明?

- 你说是人没按标准做,有没有现场观察与证据?

- 你说是材料波动,有没有批次对比?

一旦团队养成“先验证再定案”的习惯,很多无效争论会消失。

3)对策要分层:临时对策 / 根因对策 / 预防对策

很多项目卡住,是因为对策只停在临时层面。

- 临时对策:先让产线活过来

- 根因对策:把导致异常的原因干掉

- 预防对策:把机制写进标准,让它不容易再发生

写这三层,你就不容易被“完成率”骗。

4)把小项目做成“训练题”,把大项目做成“样板间”

你既要培养团队,也要出成果。

- 小项目(1~2 周):训练班组长,练问题定义、现场观察、临时对策

- 中项目(1~2 月):练跨工艺/设备/质量协同,练数据验证

- 大项目(3~6 月):做价值流瓶颈,做拉动、节拍、质量稳定性这种硬骨头

三类项目一起跑,组织能力会长得很快。

九、第六步:别让“精益”变成质量部、IE 部的独角戏

精益落地难,常见原因是:责任被“功能部门化”。

IE 在推,质量在推,生产在配合。

时间一久,生产就会觉得:这事不是我的事。

落地需要把权责重新摆正:

- 车间主任/线长:对交付与现场稳定负责,是精益的第一责任人

- 工艺/设备/质量:是“能力支持者”,不是“代跑者”

- 精益推进办:是教练与系统设计者,不是“替你做项目的人”

如果角色不清,精益会变成“别人来检查我”。

有了对立,就会自然生出形式主义。

你作为项目负责人,可以做一件很关键的事:

把每个改善项目的“业务结果”写到生产负责人名下,同时把功能部门的支持动作写清楚。

这不是权力游戏,这是系统设计。

十、第七步:把考核从“做了什么”改成“改变了什么”

形式主义最喜欢的考核方式是:

- 做了多少提案

- 做了多少培训

- 做了多少看板

- 现场评分多少分

这些会诱导大家去堆动作。

更容易导向落地的考核是:

- 异常响应时长有没有下降

- 复发率有没有下降

- 换线时间有没有下降

- 缺料次数有没有下降

- 返工工时有没有下降

- 计划稳定性有没有提升

这些指标,一旦纳入班组长与线长的日常考核,精益就不会变成活动。

你还可以加一个“反形式主义”的约束:

没有固化标准的改善,不算完成。

有些团队会觉得这很苛刻,但它会极大提升改善质量。

十一、第八步:让领导站在正确的位置——当教练,不当裁判

车间精益推不动,很多时候不是领导不支持,而是支持方式错了。

1)领导最该做的,是把障碍搬走

例如:

- 跨部门协同卡住

- 关键资源不给

- 计划体系频繁变更

- 质量与产出目标冲突

这些如果不解开,一线做再多也会疲惫。

2)领导去现场要问“过程问题”,少问“结果质问”

问结果很容易变成追责,追责会让人把问题藏起来。

更有价值的问题是:

- 今天哪个工序最不稳定?

- 这个异常为什么会复发?

- 标准在哪里?谁负责点检?

- 你需要我解决什么障碍?

领导问对问题,现场就会把精益当成“帮我解决难题的系统”,而不是“来检查我的运动”。

十二、你可以直接照着做的“30 天落地行动计划”

你说你负责车间精益项目,我给你一个可以直接落地的 30 天节奏。它不靠热情,靠机制。

第 1 周:把目标翻译清楚,把问题抓出来

- 固定车间三指标:OTD、FPY、单位产出成本(或人均产出)

- 拉一条线体做试点:选瓶颈或高频异常线

- 做一次快速价值流梳理:找三处最大等待/返工/搬运

- 建立异常呼叫与响应规则(先简单可用)

交付物:

- 一张“试点线体的异常清单”

- 一套“异常响应规则”

第 2 周:把标准立起来,把早会变成异常会

- 完成试点线体关键工序的作业标准(1 页版)

- 完成试点线体的异常处理标准(谁来、多久到、怎么升级)

- 早会只谈偏差与闭环

交付物:

- 关键工序标准(可执行)

- 异常处理标准(可追责)

第 3 周:打一个硬问题,拿到“能感知的成果”

选一个对现场痛感强的问题:

- 换线超时

- 缺料导致停线

- 返工频发

- 设备故障高频

用“验证—对策—固化”跑一圈。

交付物:

- 指标下降的证据(分钟、次数、工时)

- 标准更新记录

第 4 周:把机制固化,准备扩线

- 每周复盘复发问题 TOP10

- 把试点经验写成“试点线体运行手册”(不求厚,求好用)

- 选择第二条线复制

交付物:

- 复发问题清单与关闭率

- 试点复制计划

30 天后,你会明显看到:

现场会议更短、异常更透明、处理更快、复发更少。

这就是“精益进入日常”的开始。

十三、常见阻力与破解方式(你大概率会遇到)

阻力 1:一线说“太忙了,没时间做精益”

真实翻译:

他们忙在救火。

破解方式:

不要先谈宏观精益,先把一个高频异常打掉,让他们感到“精益让人更轻松”。

阻力 2:中层说“先把产量做出来再说”

真实翻译:

他们担心短期指标。

破解方式:

把精益与交付绑定,把异常响应与复发率当作交付能力的一部分。

你会发现很多改善并不影响产量,反而稳定产量。

阻力 3:功能部门说“这是生产的问题”

真实翻译:

边界感太强。

破解方式:

用“异常升级机制”把支持动作写进流程,支持不到位会被看见。

阻力 4:改善做完就回弹

真实翻译:

没有固化标准,没有点检,没有训练。

破解方式:

把“固化”当成项目完成的必要条件,标准更新要有记录,点检要有节奏。

十四、你提到的那句“没有触及根本”,根本通常藏在三件事里

你觉得做的是表面文章,通常不是因为团队没努力,而是根因在更底层:

1)计划体系不稳定:今天插单、明天改线、后天急单,现场永远在追赶

2)异常处理不成体系:问题发生了,没有快速响应与闭环,导致复发

3)标准化底盘薄:人换班就变样,靠经验而不是靠系统

把这三件事抓住,车间精益会从“活动”变成“运行方式”。

十五、给你一句现实但有用的话

精益落地不靠喊得响,也不靠参观多。

它靠的是:

- 每天把偏差掏出来

- 把异常解决掉

- 把标准写进去

- 把复发率打下去

当这些事情每天都在发生,精益就不会是一阵风。