如何创造“精实生产管理”的环境?

随着“工业4.0”,IoT物联网,AI随着人工智能时代的到来,广泛制造和生产方法的弊端越来越暴露。过去炙手可热的世界工厂已经被曝光“夕阳产业”用这个词代替,管理无疑是最大的问题,其中数字管理也是最容易被忽视的。

什么是精益生产?

“如果TPS信息量是100,那么LP(Lean Production)信息量就只有30,这是信息抽象造成的损失”从这句话中,我们可以发现精益生产LP(Lean Production)理论起源于丰田生产模式TPS(Toyota Production System)。

TPS最早由大野耐一提出并应用推广,LP这个概念最早是在《改变世界的机器》一书中提出的,然后通过不断的实践来完善,LP已成熟,如今广泛应用于多品种、小批量生产公司。Lean Production一般翻译为精益生产。

精益生产理论体系

精细化生产理论体系包括按时生产、自动化、模块化生产模式、多能工、快速换模SMED,在现场管理、数据视觉管理等方面,智能制造的实现也参考了自动化、快速换模、数据视觉管理等模块。

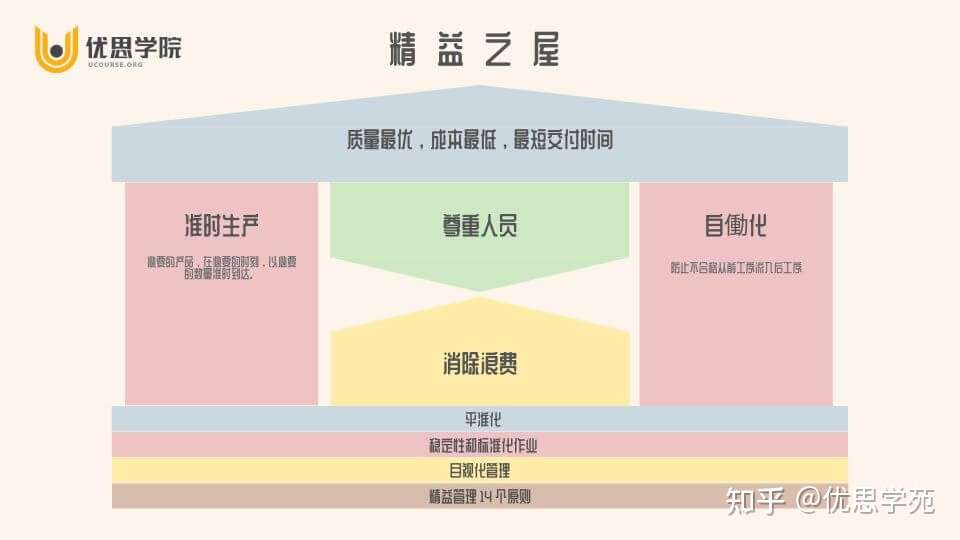

精益之屋

实现精密生产理论体系的方法是建造公司自己的精益之屋,包括目标层、标准层、方法层和运行环境。运行环境是精密房屋的基础,包括人、机器、材料、方法、环等,方法层是精密房屋的砖,标准层是精益之屋的承重梁,方法层围绕四个承重梁,形成精密房屋的核心,目标层是精密房屋的屋顶,通过降低成本和现金流最大化实现最终利益最大化。

实现精密生产理论体系的方法是建造公司自己的精益之屋,包括目标层、标准层、方法层和运行环境。运行环境是精密房屋的基础,包括人、机器、材料、方法、环等,方法层是精密房屋的砖,标准层是精益之屋的承重梁,方法层围绕四个承重梁,形成精密房屋的核心,目标层是精密房屋的屋顶,通过降低成本和现金流最大化实现最终利益最大化。

精准生产的核心思想

上述精益之屋不一定适用于所有公司,如工艺制造或计划生产制造企业,但我们可以围绕精密生产理论的核心思想,提取其本质,生产适合自己公司的精密生产模式。

消除一切浪费是精细化生产的核心思想,TPS创始人大野耐一曾说过“减少10%的浪费等于增加销售额的两倍”,在10%固定利润的前提下,如果想将利润翻倍,要么将数量(即销售额)翻倍,要么将成本从90%降低10%。当市场饱和时,销售额翻倍会导致产能过剩和库存积压,不利于企业的长远发展。

成本结构中的增值活动大多是商品生产过程中不可缺少的阶段,降低10%成本的前提是识别非增值活动,包括可以立即消除的浪费和可以改变条件的浪费。