- 发布于 2025年 7月 9日

- 发布者: 精益管理学会

0 评论

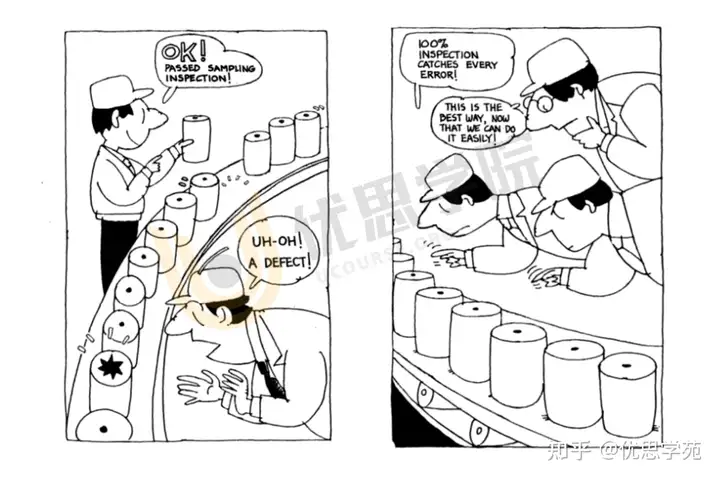

QA抽样检查真的有效吗?

在质量管理的世界里,检验(inspection)是一道不可或缺的防线,用于确保产品或服务符合预期标准。其中,抽样检验(sampling inspection)和百分百检验(100% inspection)是两种最常见的方式——它们各有优缺点,也各自承担着不同的质量使命。

一、抽样检验:高效与成本的平衡

抽样检验顾名思义,只对一部分产品进行检查:

- 节省资源成本:在生产数量庞大的工厂中,如果要对每一个产品都进行全面检验,不仅需要大量的人力,还会占用大量时间。抽样检验只需检查某个比例的样本,便可以大致推断整批产品的质量水平。

- 适用大批量生产:当日产量或年产量达到数万、数十万件时,抽样检验成为最实际的选择。通过在统计学中常用的接收质量水平(AQL)来设定可接受缺陷率,例如 AQL 0.1% 就意味着在成千上万件产品中,只允许出现十几件不良品。

- 风险与误判:抽样检验虽然高效,但始终存在抽样偏差。即使设置了 AQL,也可能出现“好酒被埋没”的情况:虽然从统计意义来看,抽样结果达标,但市场上却可能流出少量不良品,影响消费者体验。

- 从制造商视角出发:抽样检验的合理性常被厂方引用,但从末端消费者的角度看,他们并不在乎统计概率——他们只希望每一件产品都完美无缺。

二、百分百检验:零容忍的追求

百分百检验则是对每一件产品都进行全面检查:

- 消除不确定性:只要确实把每一件都检验一遍,就能保证不会有不良品流向市场。这种“零缺陷”策略,最大化地保护了品牌声誉和客户信任。

- 成本与效率的挑战:尽管看似完美,但在实际运作中,百分百检验往往需要更多的检验设备、更专业的检验人员,以及更长的生产线周期

- 适用场景:在高精密或高安全风险的行业(如航空航天、医疗器械、汽车安全部件),任何一个疏忽都可能造成严重后果,此时百分百检验具有不可替代的价值。

- 生产组织的要求:要做到对每件产品都检验,需要在生产线中融入更多的自动化检测设备、并设计合理的检测流程,以降低对人力的依赖。

三、两种方式的综合考量

- 质量风险评估:根据产品的使用环境、风险等级和合规要求,决定是采用抽样检验、百分百检验,还是两者结合。例如,先对关键特性进行 100% 检验,再对次要特性抽样。

- 成本效益平衡:要从整体质量成本(检测成本、不良成本、召回成本等)入手,评估不同检验策略的长期ROI(投资回报率)。

- 技术与自动化:随着机器视觉、在线检测技术的成熟,百分百检验的成本正逐步降低。在某些场景下,自动化 100% 检验已经可以在成本可控的情况下实现高效运转。

- 统计与大数据:现代企业可利用大数据分析,将抽样数据与生产环境、设备状态等信息关联,建立智能预警机制,将检验从事后检查转向事前预防。

四、最佳实践建议

- 分层检验策略:对关键质量特性实行百分百检验,对非关键特性采用抽样。

- 动态抽样计划:根据历史数据和实时质量指标,动态调整抽样比例和频次。

- 持续改进:将检验数据与生产流程改进闭环,减少缺陷生成源头。

- 自动化升级:评估自动检测设备的可行性,逐步从人工检验向机检、AI 机检过渡。

结语

无论是抽样检验还是百分百检验,都只是质量管理工具箱中的一把利器。选择何种方式,需要综合产品特性、风险等级、成本预算以及技术条件。只有将统计学、工程实践与智能化手段结合,才能在保证质量的同时,实现生产效率和企业利润的双赢。