- 发布于 2025年10月29日

- 发布者: 精益管理学会

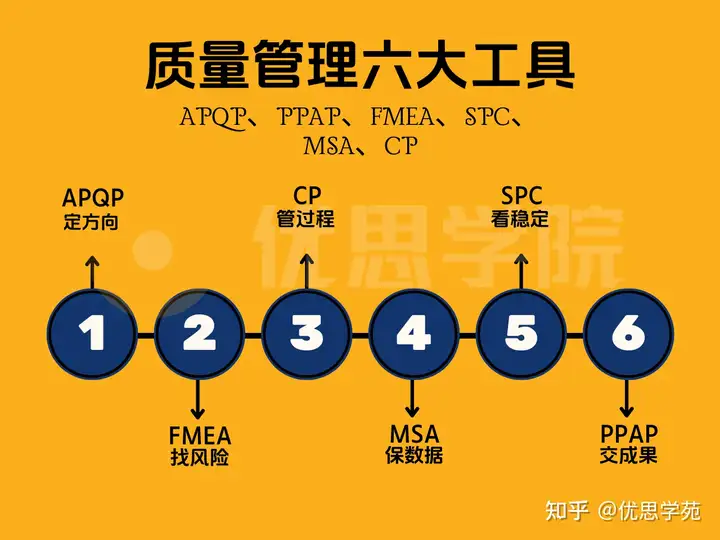

质量管理六大工具是如何运作的?

质量管理六大工具,是制造业中最系统化、最具实效的一套质量策划与控制体系。无论是汽车、电子、医疗还是航天行业,它们几乎都是企业质量体系的基石。这六大工具包括:APQP、PPAP、FMEA、SPC、MSA、CP,它们从产品策划到量产,构成了完整的质量保障链条。本文将依照实际的产品开发流程,讲清楚它们的用途、逻辑关系与实际运用。

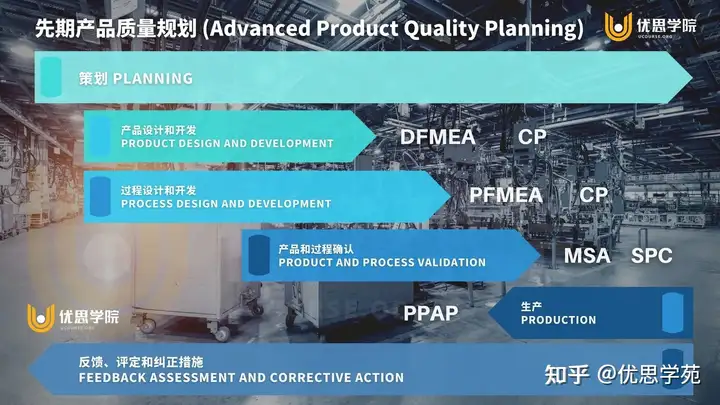

一、APQP:先期产品质量策划

APQP(Advanced Product Quality Planning)中文应译作先期产品质量策划。“先期”强调的是在产品设计与生产之前,就提前进行系统化的规划。其核心思想是:质量不是检验出来的,而是策划出来的。

APQP的主要目标,是确保从产品设计到量产的每个阶段,都能满足客户需求,并且各部门协同一致。

主要步骤包括:

- 明确项目目标与客户要求;

- 建立跨部门团队(设计、工艺、质量、采购、生产等);

- 制作过程流程图,识别关键特性(CTQ);

- 启动FMEA、控制计划、SPC、MSA等相关工作;

APQP像是质量管理的“路线图”,指引整个项目按节奏推进,避免临时被动应对问题。

二、FMEA:识别并预防风险

FMEA(Failure Mode and Effects Analysis,失效模式与后果分析)是一种预防性工具,用于在设计或制造阶段识别潜在风险,评估其严重度、发生频率与可探测性,进而制定改进措施。

FMEA分为两种类型:

- DFMEA:设计阶段的失效分析,关注产品设计的潜在风险。

- PFMEA:过程阶段的失效分析,聚焦制造过程的潜在失效。

例如,在焊接工艺中识别出“电流波动可能导致虚焊”,则应在PFMEA中设定高风险等级,并采取控制措施,如增加温度监控、调整工艺参数、制定控制计划等。

FMEA的结论直接影响后续的控制计划(CP),它是整个质量策划中最核心的风险分析环节。

三、控制计划(Control Plan):把风险变成可控行动

控制计划是将FMEA中识别出的风险与控制措施落实到现场操作的文件。它告诉生产人员“该控制什么、如何控制、何时检测、由谁负责、发现异常时如何反应”。

控制计划的内容通常包括:

- 工序名称与编号;

- 关键特性及检测方法;

- 检测设备与频率;

- 合格判定标准与反应措施。

例如,若FMEA指出“扭矩不足可能导致螺丝松动”,控制计划中将明确:每小时随机抽检10件,标准扭矩为12±0.5Nm,若不符合立即停线并校验设备。

控制计划是把分析结果变成实际行动的关键文件,它让“风险管理”真正落地。

四、MSA:确保测量系统可靠

MSA(Measurement System Analysis,测量系统分析)用于验证测量系统是否可靠。因为如果测量数据本身不稳定、不准确,那么无论SPC或FMEA做得多细,都毫无意义。

MSA常用的分析方法包括:

- GR&R(重复性与再现性):验证不同人员、不同设备的测量一致性;

- Bias(偏倚)与Linearity(线性):判断测量误差是否随数值变化;

- Stability(稳定性):检测测量系统在时间上的一致性。

例如,若一台卡尺的GR&R大于30%,说明该测量系统不稳定,必须改善检测方法或更换设备,否则会导致SPC控制图失真。

MSA的作用是确保“数据可信”,为SPC等统计工具提供可靠基础。

五、SPC:用数据监控过程

SPC(Statistical Process Control,统计过程控制)通过统计方法来监控生产过程的稳定性与能力。它帮助企业识别异常趋势,防止问题扩大。

SPC的主要手段包括:

- 控制图(X̄-R、P、C图等);

- 过程能力指数(Cp、Cpk);

- 趋势分析与异常点判断。

例如,在注塑过程中,通过SPC监控产品尺寸变化,若连续点超出UCL(上控制限),说明过程可能失控,需要立即查明原因、修正工艺。

SPC体现了“预防优于检验”的理念。它让问题在早期波动中被发现,而不是等到不良品出现时才追悔。

六、PPAP:交付客户的质量证明

PPAP(Production Part Approval Process,生产件批准程序)是整个质量策划流程的收官步骤。它的目的是让客户确认供应商具备稳定生产合格产品的能力。

PPAP文件包通常包括:

- 设计记录与图纸;

- FMEA与控制计划;

- MSA与SPC报告;

- 样件检验记录与数据;

- APQP的执行证明与签署文件。

客户在审核并批准PPAP后,意味着该产品可以正式量产。若设计、材料或工艺有任何变更,则必须重新提交PPAP。

PPAP是企业对客户作出的“质量承诺书”,也是APQP整个流程的最终成果。

七、六大工具的系统关系

六大工具之间不是独立存在的,而是一个完整的逻辑闭环:

| 工具 | 目标 | 阶段 | 相互关系 |

|---|---|---|---|

| APQP | 提前策划产品与过程质量 | 项目启动至量产前 | 总体规划工具 |

| FMEA | 识别潜在失效模式 | 设计与过程阶段 | 为控制计划提供依据 |

| CP(控制计划) | 制定控制措施与反应计划 | 量产前 | 由FMEA衍生并指导SPC、MSA |

| MSA | 验证测量系统可靠性 | 量产前 | 为SPC提供数据基础 |

| SPC | 监控过程稳定性与能力 | 量产中 | 数据来源于CP检测点 |

| PPAP | 向客户证明质量体系有效 | 量产批准 | 汇总前五个工具成果 |

一句话总结:APQP定方向,FMEA找风险,CP管过程,MSA保数据,SPC看稳定,PPAP交成果。

八、结语

质量管理的核心,在于预防与策划,而非事后检验。六大工具的真正价值,在于让企业以系统化思维去构建“从策划到验证”的全过程质量控制能力。只有当企业真正把APQP融入项目管理,用FMEA识别风险,用控制计划落实执行,用MSA与SPC保障过程稳定,并以PPAP作为验证闭环,才能在竞争激烈的市场中立于不败之地。