事实上,不管是在什么车间,只要细心观察,我们总是能够发现浪费现象的存在和可改进的地方。所谓“认识”现场作业,并不是漫无目的地在加工作业现场走走、看看,获得一些信息,而是需要抓住全貌,并掌握各个环节的联系和作用。

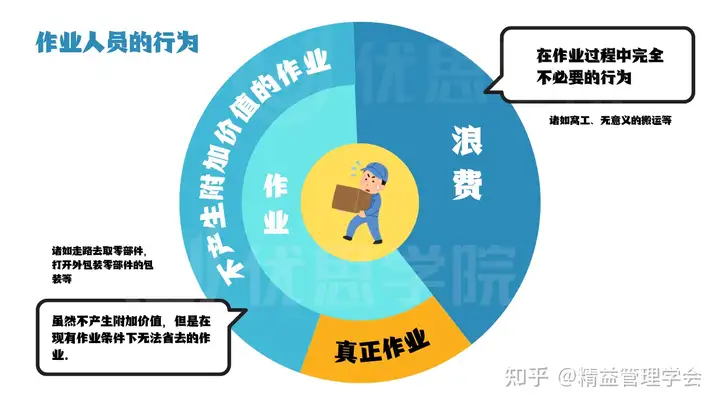

通过仔细地观察现场作业,我们能把作业人员的行为分为浪费和作业两部分。

(1)浪费。优思学院反复强调,浪费指操作上完全不必要的行为,因此,我们必须马上停止这样的行为。例如,窝工、整理半成品、二次搬运、调换等。

(2)作业。作业也可分为两种。第一种是“不产生附加价值的真正作业”,第二种是“提升附加价值的真正作业”。

第一种“不产生附加价值的作业”,本来可以看作浪费,但在目前的作业条件下,诸如走路去取零部件、打开外包零部件的包装、按电钮等操作都是无法省略的。要想省去这些操作,就必须对作业现场的条件实施部分改造。所谓“提升附加价值的真正作业”,就是通过改变形状、改变性能和装配等形式进行的“加工”。所谓“加工”,就是赋予物品价值。也就是说,为了生产零部件、产品,就要对原材料或半成品等进行加工,使其产生附加价值。附加价值所占的比例越高,工作效率也就越高。

例如,装配零部件、锻造原材料、冲压铁板、焊接、齿轮热处理和车体涂装等都是“提升附加价值的真正作业”。

另外,生产现场也有标准作业以外的其他行为,比如设备、工具的简单维修,次品的返工等。如此,想必各位就能理解为什么提升附加价值的真正作业所占比例会比我们想象的要低。

优思学院经常强调,生产现场作业人员必须把自己的“行为”变成“劳动”。也就是说,行为并不等同于劳动。我们必须有这样的认识,那就是所谓“劳动”,就是伴随工序的推进,真正做好自己的工作。

我们可以通过降低工时来提高真正作业所占的比率。最理想的状态是使真正作业的比率接近100%。这恰恰就是丰田生产方式或者精益生产竭尽全力所要实现的目标。

在开展精益管理之前,你要确保最多的员工都能够参与其中,所以关键人员的培训十分重要,优思学院设计的精益管理(CLMP)课程可以这些关键员工获得足够的精益知识和认可考核,他们甚至可以不用放弃日常工作的时间,只要每天花一小时左右自主学习即可