FMEA该怎么做才算“对”?

在制造业的质量体系里,有一个工具既令人敬畏又常常被误用,它叫FMEA——失效模式与影响分析。表面上,它看起来就是一个表格,三栏评分加权乘法搞出个RPN。但事实上,真正做对FMEA,是一场集结构分析、逻辑推理、跨部门协作、系统优化于一体的“头脑风暴”,更是一次认知方式的彻底刷新。

优思学院在这篇文章中,将带你拆解:到底FMEA该怎么做,才不至于“做了等于没做”?

别急着填表:从策划开始

新版FMEA(AIAG & VDA 2019)强调七步法,而第一步,就是你原本最容易忽略的——策划。

你得先想清楚:

- 我们分析的对象是产品、系统、子零件,还是生产过程?

- 涉及哪些团队?谁来负责?资源怎么调配?

- 时间节奏如何安排?

这叫5T模型(InTended use、Technical requirements、Team、Timing、Tasks),不是形式主义,而是确保你分析不跑题、不敷衍、不纸上谈兵的基本前提。

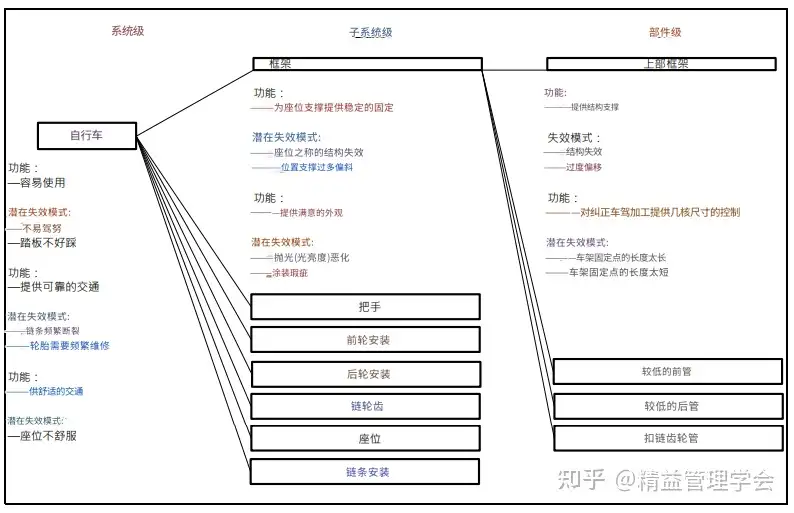

第二步:结构分析——FMEA的“地图”

你永远无法改善你不了解的东西。结构分析就是把你要分析的对象“解剖”出来,用结构树、边界图、功能图等方式搞清楚:你的系统由哪些子系统组成?零部件和过程步骤怎么对应?

很多FMEA失败就在于跳过这一步,一上来就写失效模式,结果逻辑错乱、覆盖不全。

第三步:功能分析——从结构到行为的过渡

结构之上是功能,每个模块、每个步骤都是为了实现某种功能而存在。

新版FMEA建议用参数图来梳理这些输入、输出、控制因子和噪声因子。你会发现,“功能分析”其实是做系统工程的前奏。

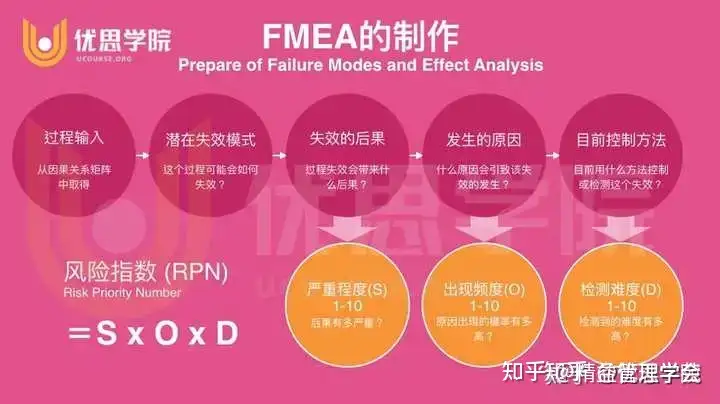

第四步:失效分析——质量管理的艺术时刻

失效分析不仅是找问题,而是要理清楚:

- 失效模式(Failure Mode)是什么?

- 造成的后果(Effect)有哪些?

- 根本原因(Cause)是什么?

优思学院推荐用“失效网络图”或“鱼骨图”将这三者串联起来,不仅逻辑更清晰,也方便跨部门讨论。

第五步:风险分析——不再迷信RPN

老版FMEA的RPN评分法(严重度×发生率×探测率)备受诟病,因为它会产生误导性结果。

新版FMEA彻底引入“AP表(Action Priority Table)”替代RPN。通过组合S、O、D分值,给出“高、中、低”三个改进优先级,避免资源错配。

换句话说,你不能再只盯分数,而要看“建议做还是必须做”。

第六步:优化——从表格到行动

FMEA不是写完就收工,而是要制定具体对策。谁负责?何时完成?什么方式验证效果?有没有跟踪?

新版FMEA引入“状态栏”,明确对策是否已实施、效果如何。这一步,决定了FMEA到底有没有改变现实,还是止步于Excel表格。

第七步:文档化——对内清晰,对外有据

FMEA结果应该被系统化存档,不只是为应付稽核,更是为跨项目共享经验提供依据。

优思学院建议企业建立FMEA数据库,将每次分析的输入输出、改进措施、验证数据等归档,作为质量知识资产保留下来。

最核心的认知转变:FMEA不是“质量的事”,是系统性预防的组织战略

你不能再认为FMEA是质量部“一个人”的事。

FMEA必须是由研发、工程、质量、采购、制造、供应商协作一起做出来的成果。它不是“谁来背锅”的过程,而是“谁能识别潜在风险、谁能提前解决”的管理智慧。

它教会你从“救火模式”过渡到“防火机制”。

常见问题 FAQ:

Q1:新版FMEA与旧版区别最大在哪里? 最大变化是摒弃RPN,引入七步法结构和AP优先级,使分析逻辑更完整,改进决策更明确。

Q2:FMEA适合用在服务行业吗? 完全可以。服务流程同样可拆解结构、识别功能与失效。例如:医院急诊流程、银行信贷流程都可以做过程FMEA。

Q3:没有高级软件,能做新版FMEA吗? 可以。虽然有如APIS IQ、PLATO等专业工具,但Excel配合结构图、P图等,也能进行完整分析。

Q4:FMEA能节省成本吗? 若做得好,可以大幅减少返工、报废、召回和售后成本,是质量最直接的ROI(投资回报)。

Q5:如何判断一个FMEA是否“有效”? 看是否覆盖了所有关键功能与失效,看是否落实了改进措施,看是否定期更新并在项目复盘中被回顾利用。

FMEA这碗饭,不好吃,但值得细嚼。 愿你不再畏惧那张复杂表格,而是把它当成提升系统韧性、建立跨部门沟通桥梁的秘密武器。