- 发布于 2025年 9月 16日

- 发布者: 精益管理学会

精益生产的五大工具与七大手法

精益生产五大工具和七大手法

精益生产,这玩意儿听起来高大上,像是工厂里挂着的一面锦旗,写满了“效率”“节约”“成功”。但说白了,它就是一门学问,教你怎么把生产线上那些乱七八糟的浪费给揪出来,扔进垃圾桶。丰田弄出来的这套东西,美国人叫它“Lean Production”,传到中国,变成了“精益生产”。名字改了,内核没变:用最少的资源,干最多的活儿。这不就是我们小时候听大人念叨的“省着点用,东西不经糟”吗?不过,精益生产可不是老太太的节约经,它有板有眼,有工具,有手法,讲究得像一盘棋。今天咱们就来聊聊这五大工具和七大手法,杂七杂八地说说,带点张五常式的胡侃,看看这精益生产到底是个什么货色。

五大工具:精益生产的“五虎上将”

先说五大工具,这东西就像是精益生产的五根手指头,各有各的用处,合起来能抓牢效率这只兔子。

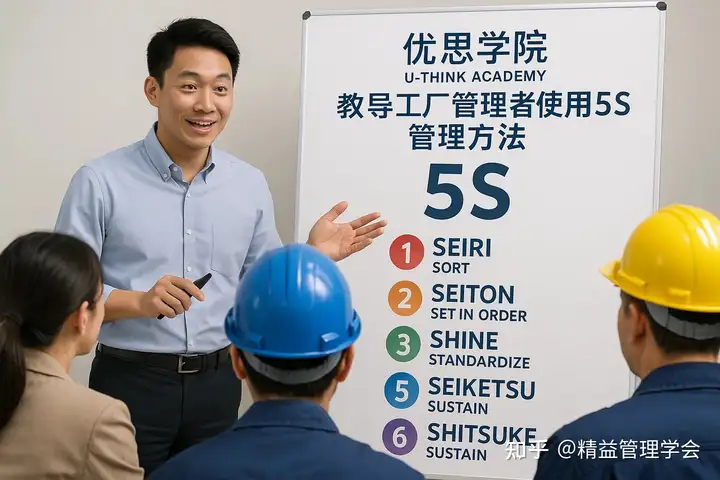

1. 5S管理:扫地也能扫出生产力

5S,听着像是个什么神秘代码,其实就是五个日文词的缩写:整理(Seiri)、整顿(Seiton)、清扫(Seiso)、清洁(Seiketsu)、素养(Shitsuke)。翻译成大白话,就是把厂子里收拾得干干净净,井井有条,连老鼠跑进来都得排队。你以为这只是扫地擦桌子?错!这是从根儿上把浪费的苗头掐掉。比如,车间里堆了一堆用不上的破铜烂铁,占地方不说,还让人心烦。5S第一步“整理”,就是把这些没用的东西扔了,留下必需品。整顿呢?把必需品摆得整整齐齐,螺丝刀在左,扳手在右,拿起来就用,不用满地找。这玩意儿看着简单,做起来却能让老板笑得合不拢嘴——时间省了,效率高了,工人还觉得自己像在五星级酒店上班。

2. 看板管理:信息透明,藏不住懒

看板,顾名思义,就是一块板子,上面写满了生产信息。别小看这块板子,它就像是厂里的“八卦中心”,谁干了什么,干得怎么样,一目了然。看板管理的核心是“拉动式生产”,啥意思?就是下游要什么,上游就生产什么,不多不少,恰到好处。以前的工厂,动不动就囤一堆库存,堆得像小山,结果卖不出去,钱全压在仓库里发霉。看板呢?它让生产像流水一样顺畅,需求来了,信号一发,生产线就动起来,省时省力省钱。讽刺的是,有些老板装模作样弄个看板,数据却不更新,板子成了摆设,活像个面子工程。

3. 标准作业:别让工人当艺术家

标准作业听着枯燥,其实是个好东西。简单说,就是把每个工序都写得清清楚楚,像菜谱一样,谁来干都一个样。别小看这“菜谱”,它能让新手三天上手,老手不偷懒。工厂里最怕的就是工人各显神通,今天心情好,多干点,明天心情差,磨洋工。标准作业把活儿量化,时间、动作、顺序,全都定死。你想偷懒?对不起,旁边计时器看着你呢!这工具的妙处在于,它让生产像流水线上的螺丝钉,拧得稳稳当当。

4. 快速换模(SMED):换个模具比换衣服还快

SMED,全称Single Minute Exchange of Die,翻译过来就是“单分钟换模”。这名字听着夸张,其实目标是让换模具的时间从小时级压缩到分钟级。工厂里换个模具,以前得停机半天,工人喝茶聊天,机器闲着生锈。SMED教你把换模的动作拆解,哪些可以在机器运行时准备,哪些必须停机干,条分缕析。结果呢?换个模具快得像变魔术,生产线几乎不“喘气”。这东西不光省时间,还能让工厂灵活应对小批量、多品种的订单。时代变了,客户要啥有啥,谁还傻乎乎地只生产一种产品?

5. 全面生产维护(TPM):机器也是“人”,得伺候好

TPM,全称Total Productive Maintenance,意思是把机器当宝贝供着,别让它动不动就“罢工”。这工具的核心是预防性维护,定期检查,及时修理,别等到机器坏了才抓瞎。TPM还有个亮点,叫“全员参与”,不光是维修工的事儿,操作工也得学着给机器“体检”。这就像养车,你得常换机油,不能等爆胎了才想起修。TPM干得好,机器寿命长,故障少,生产自然顺畅。不过,现实里有些工厂把TPM当口号喊,设备还是三天两头出毛病,工人怨声载道,老板还怪员工不努力,真是好笑。

七大手法:浪费的“七宗罪”克星

说完五大工具,再来看七大手法。这七个手法专治生产里的“七宗罪”——七种浪费:过量生产、等待、运输、加工、库存、移动、不良品。丰田的工程师们真是聪明,把浪费归类得像七个小矮人,每一个都得收拾得服服帖帖。

1. 消除过量生产:别把仓库当博物馆

过量生产是浪费之首,工厂没事就多生产点,觉得“备着总没错”。结果呢?库存堆积,资金压死,产品还可能过时。精益生产的办法是“按需生产”,客户要多少,生产多少,绝不多干。这道理简单,但执行起来难。有些老板总觉得多生产点才安心,殊不知这是在拿钱打水漂。

2. 减少等待:时间就是钱,别傻站着

等待浪费,就是工人或机器闲着没事干。生产线上一道工序卡壳,后面的工人只能干瞪眼,机器停着哼小曲儿。精益生产用“流程优化”来解决,分析瓶颈,调整节奏,让生产线像跳舞一样流畅。现实里,有些工厂宁愿让工人站着发呆,也不愿花心思优化流程,活该效率低。

3. 优化运输:别把零件当环球旅行家

运输浪费,指的是零件在厂里被搬来搬去,像在玩接力赛。精益生产的办法是重新布局生产线,让零件走最短的路,最好一步到位。有的工厂,零件从东头运到西头,再运回来,工人累得像狗,效率还上不去,简直是自己给自己找罪受。

4. 简化加工:别把简单的事复杂化

加工浪费,就是把工序搞得过于复杂,费时费力。精益生产的思路是“化繁为简”,能用一道工序解决的,绝不用两道。比如,设计个零件,少几个螺丝照样结实,何必多此一举?有些工厂偏爱“复杂美”,工序多得像迷宫,结果成本高,质量还不稳定。

5. 降低库存:仓库不是保险箱

库存浪费,刚才说了,跟过量生产是一对“难兄难弟”。精益生产的招数是“零库存”理想,尽量让材料进来就用,产品做完就走。听起来容易,做起来难。很多工厂宁愿囤货,也不愿冒险,结果库存压得资金链都快断了。精益生产告诉你:别怕,学会预测需求,库存自然少。

6. 减少移动:别让工人跑马拉松

移动浪费,指工人在厂里跑来跑去,拿个工具得走半里地。精益生产的办法是优化布局,把工具、材料放得近近的,工人动动手就能干活。这招看似小,效果大,工人省了力气,心情也好,效率自然高。

7. 杜绝不良品:质量是命根子

不良品浪费,就是次品、废品。精益生产强调“零缺陷”,从设计到生产,每一步都得把好关。发现问题,立马停下来解决,别让次品混出去。有些工厂为了赶进度,对次品睁一只眼闭一只眼,结果客户投诉,品牌砸了,真是得不偿失。

结语:精益生产,省的不只是钱

说了这么多,精益生产的五大工具和七大手法,归根到底就是要让工厂“省”。省时间,省材料,省精力,省得干干净净,利利索索。但这“省”不是抠门,而是智慧。丰田能从一个小作坊变成全球汽车巨头,靠的就是这套精益生产的玩意儿。咱们中国企业呢?学了这么多年,嘴上喊得响,真正做到的没几个。不是工具不好用,是人懒得动脑子。精益生产不是灵丹妙药,得踏踏实实干,认认真真改。否则,喊再多口号,厂子还是老样子,浪费照样堆成山。

最后送一句:精益生产,省下的不只是钱,还有你那颗被浪费烦得冒火的心。