在现代制造业和质量管理体系中,“控制计划”(Control Plan)是一份极其重要的文件。它是对产品或流程中关键质量特性(Critical to Quality, CTQ)及其关键变量(常称为关键输入X和关键输出Y)的系统性描述与控制。

通过科学的监控与控制体系,企业能够确保顾客要求得到满足,并持续降低产品或流程的波动,实现稳定的质量输出。

然而,控制计划并不是取代作业指导书(Work Instruction)或标准作业程序(SOP)的文件。它的作用在于提供监控与控制的框架,而具体的操作步骤仍应通过详细的操作文件来指导员工执行。

一、控制计划的作用与定义

控制计划的核心目标,是在产品或流程的整个生命周期中,明确哪些特性需要控制、如何控制以及由谁负责控制。

换句话说,它是一个把“质量要求”落实到“生产实际”的桥梁。

在一个项目中,每一个零件或流程都应当具备一份独立的控制计划。若多个零件采用同一流程,也可以共享一份共用控制计划。这不仅提高了管理效率,也避免了重复编制文件的浪费。

控制计划是对过程控制系统的结构化描述,它确保了:

- 关键特性得到有效监控;

- 潜在失效被提前预防;

- 质量波动维持在受控范围;

- 顾客需求得到持续满足。

二、控制计划的三种类型

在汽车行业中,ISO/TS 16949 及《先期产品质量策划》(APQP)标准将控制计划分为三个阶段:

- 样件阶段控制计划(Prototype Control Plan)

- 试生产阶段控制计划(Pre-launch Control Plan)

- 量产阶段控制计划(Production Control Plan)

1. 样件控制计划

样件控制计划主要用于产品或流程的早期开发阶段。当零件或工艺尚处于定义、配置或验证阶段时,需要建立初步的控制框架。

该阶段的控制计划通常包括:

- 必要的尺寸测量项目;

- 材料类型和来源;

- 关键性能测试要求。

其目的在于验证设计意图,确保初期样件符合基本质量标准。

2. 试生产控制计划

当样件阶段完成,产品进入试生产时,就需要试生产控制计划。

这一阶段的控制计划内容比样件阶段更详细,重点在于:

- 流程能力验证;

- 材料一致性;

- 性能测试的稳定性;

- 工艺调整与确认。

试生产控制计划是正式量产前的重要“过渡文件”,它帮助企业在全面生产前发现潜在问题,防止大批量不合格品的发生。

3. 量产控制计划

量产阶段控制计划是最完整、最稳定的版本。它包含了:

- 产品特性与关键工艺参数;

- 过程控制点;

- 检验与测试要求;

- 测量系统分析(MSA);

- 反应计划(即异常时的应对措施)。

这份文件不仅是生产现场的“质量指南”,也是维持六西格玛、精益生产等管理体系运行的关键支撑。

三、控制计划的生命力:必须“活着”

一个好的控制计划不是一成不变的静态文件,而是一个随流程改进而持续更新的“活文档”(Living Document)。

如果控制计划在项目结束后无人维护,它的价值会逐渐流失,项目的改进成果也可能被时间“侵蚀”。

因此,在项目收尾阶段,必须明确控制计划的持续管理机制:

- 确定流程负责人(Process Owner):由谁负责维护计划;

- 让团队参与控制计划的更新与审核;

- 更新作业指导书与相关程序文件;

- 通知并培训受影响的员工;

- 验证培训的有效性;

- 将控制计划纳入正式文件系统;

- 确保团队成员与流程负责人达成共识。

这七项工作,确保控制计划不仅被编制出来,更能长期“活”在体系中。

四、控制计划的责任人

在六西格玛项目中,控制计划的制定通常由项目黑带(Black Belt)牵头,团队成员来自不同职能部门,如质量、工艺、生产、工程等。

不过,在项目完成后,黑带人员可能会被调岗或离开,因此更稳妥的做法是将控制计划的日常维护责任交给流程负责人(Process Owner)。

流程负责人应当具备以下职责:

- 定期审核控制计划;

- 跟踪生产数据与波动;

- 及时修订控制内容;

- 确保新员工理解并遵守计划。

这样,控制计划的传承就能随岗位延续,而不会因为人员变动而中断。

五、控制计划的主要输入来源

一份完整的控制计划需要大量数据和分析结果作为支撑。常见的输入信息包括:

- 流程图(Process Flow Diagram)

- 设计与流程的失效模式及后果分析(DFMEA、PFMEA)

- 因果分析图(鱼骨图)

- 顾客特殊要求(Special Characteristics)

- 历史数据与经验教训(Lessons Learned)

- 团队的工艺知识与设计评审记录

- 质量功能展开(QFD)

- 实验设计(DOE)结果

- 统计分析与回归分析结果

- 多变异分析(Multi-Vari Study)

这些信息帮助团队识别出真正需要控制的关键变量(Xs和Ys),而不是浪费资源在无关项目上。

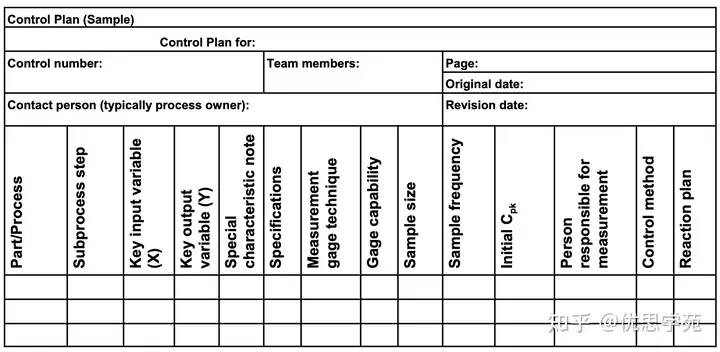

六、控制计划的内容结构

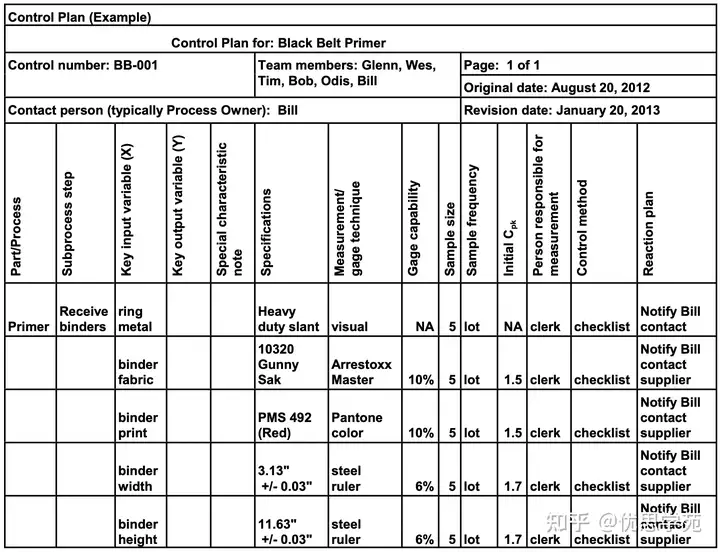

虽然不同客户可能会要求不同格式的控制计划,但其核心内容大体一致。以下是典型控制计划的主要项目说明:

- 控制计划标题:清晰表明控制对象和阶段。

- 控制编号:由责任部门编制,用于文件追溯。

- 团队成员:列出跨部门团队的姓名与职责。

- 联系人:通常为项目负责人或流程负责人。

- 页码:若文件较长(通常可达20页),需标注页码。

- 原始发布日期:记录首次发布的时间。

- 修订日期:注明最新版本的更新时间。

- 零件/流程名称:填写对应的零件号或流程名称。

- 子流程步骤:若流程细分,需标出具体步骤。

- 关键输入变量(X):影响结果的重要过程因素。

- 关键输出变量(Y):最终的质量表现指标。

- 特殊特性标识:若为顾客特殊要求,需重点标注。

- 规格参数:包括上下限及目标值。

- 测量方法:说明测量设备与方法。

- 测量系统能力(MSA):按MSA手册标准,误差低于10%为可接受,10%-30%可视情况接受,超过30%需改进。

- 抽样数量:每个分组的样本量。

- 抽样频率:检验或监控的周期。

- 初始过程能力(Cpk):反映流程稳定性的指标。

- 责任人:执行测量与记录的人员。

- 控制方法:采用的控制手段,如控制图、检查表、目视检查或自动检测。

- 反应计划:当变量失控时,应采取的应急措施与责任分工。

例如,在一个底漆粘合剂的来料检验控制计划中,可能只需重点监控输入变量,而输出结果由后续工序验证。

七、控制计划的实施与维护

在控制计划建立之后,团队必须确保其内容在生产现场得到真正落实。

这包括:

- 在作业指导书中引用控制计划内容;

- 定期审核执行效果;

- 收集实际数据并与计划对比;

- 通过持续改进(Continuous Improvement)更新控制点。

此外,企业应当建立文件化的控制计划管理制度,将其纳入质量体系文件中。

只有这样,控制计划才能真正成为企业的质量保障工具,而不是形式化的“文件堆”。

八、成功的控制计划是什么样的?

一个成功的控制计划具备以下特征:

- 覆盖关键过程与特性:无遗漏、无冗余;

- 数据可验证:每一项控制内容都可量化与追溯;

- 职责明确:谁监控、谁记录、谁应对,一目了然;

- 动态更新:随工艺变更及时修订;

- 员工理解并遵守:通过培训让控制计划真正落地;

- 支持决策改进:能为管理层提供过程能力、趋势和异常分析。

换句话说,控制计划的价值,不在于它写得多漂亮,而在于它是否能在现场发挥控制作用、是否能让数据说话。

九、结语:让控制计划成为企业的“质量神经系统”

控制计划是连接质量体系与现场管理的“神经系统”。

它让数据流动、让责任清晰、让流程稳定。

在六西格玛和精益生产的实践中,控制计划不仅帮助企业持续改善,更能让质量成果得以长期保持。

一个“活着”的控制计划,意味着企业的质量管理真正步入系统化、可持续的阶段。

它不仅是文件,更是一种文化——一种以控制为基础、以改进为目标、以顾客满意为核心的质量文化。

十、常见问题(FAQ)

Q1:控制计划和PFMEA有什么关系?

控制计划通常依据PFMEA的风险结果制定。PFMEA识别风险点,控制计划定义如何监控这些点。

Q2:控制计划应多长时间更新一次?

通常建议每季度或当流程、设备、原材料变更时立即更新。

Q3:控制计划要由谁维护?

由流程负责人(Process Owner)负责更新与培训,黑带/绿带提供技术支持。

Q4:控制计划与作业指导书有何区别?

作业指导书描述“怎么做”,控制计划描述“为什么这么做”以及“出现异常该怎么办”。

Q5:数字化控制计划怎么实施?

通过MES系统或BI看板,将SPC、报警阈值与流程文档整合,实现实时监控与闭环反应。